Вакуумное рафинирование и дегазация

В настоящее время в России и за рубежом молибден, вольфрам, ниобий и другие тугоплавкие металлы в основном поставляются металлургическим предприятиям для легирования сталей и сплавов и заводам по обработке этих металлов в виде компактных спеченных и сварных штабиков, получаемых методами порошковой металлургии. Как указывалось выше, процесс получения штабиков включает много трудоемких и энергоемких операций (отсев порошков, замешивание связки, прессование штабиков, предварительное низкотемпературное спекание, длительное высокотемпературное спекание, правку и обрубку штабиков и др.). Эти операции невозможны без значительных металлургических отходов (при отсеве порошков, обрубке штабиков) и безвозвратных потерь металлов (угар и испарение при высокотемпературном спекании и сварке, на операциях гидрометаллургической переработки отходов и др.).

Штабиковая технология, предложенная более полувека тому назад для получения первичной заготовки в производстве вольфрамовой и молибденовой проволоки для нужд электроламповой промышленности, бесспорно, явилась прогрессивным процессом в проволочном производстве и в производстве ряда других изделий (сеточная, нитевая, сварочная проволока и др.) и не утратила своего значения в настоящее время, так как является единственным способом для получения указанных изделий.

Однако с применением тугоплавких металлов в качестве конструкционных материалов в специальных областях техники возникла необходимость в получении крупногабаритных изделий (крупных поковок, прутков, проволоки, профилей, труб, листов и других полуфабрикатов) из литых заготовок (слитков) большого развеса, получаемых вакуумной электроннолучевой и элек-тродуговой плавками. В этом случае использование штабиков малого развеса (1—2 кг) для выплавки крупных слитков не только нерационально, но и экономически нецелесообразно. При их переплавке возникает необходимость в проведении ряда дополнительных трудоемких и энергоемких операций, связанных с подготовкой переплавляемой шихты (правка и сварка штабиков в штанги, сборка переплавляемой заготовки, засверли-вание штабиков для введения легирующих добавок и др.), а также в создании специальных конструкций печей с дозирующими устройствами для ввода легирующих добавок при выплавке сплавов. Кроме этого, указанная технология выплавки слитков на основе использования штабика практически исключает вовлечение в плавку кондиционных отходов производства. Весьма ценные отходы чистых металлов и сплавов (бракованные слитки, обрубки и бой штабиков, пресс-остатки, листовая обрезь и др.) должны направляться обратно на металлургический завод и подвергаться сложной гидрометаллургической переработке до получения ценных и дефицитных тугоплавких металлов, но с большими материальными и трудовыми затратами и со значительными безвозвратными потерями. В условиях крупномасштабного производства полуфабрикатов из вакуумплавленых металлов, где отходы могут составлять 30—40%, широкое их вовлечение в сферу производства и создание замкнутого производственного цикла является важнейшим направлением повышения технико-экономических показателей производства.

Необходимо также отметить, что компактный сварной штабик тугоплавких металлов не является вполне оптимальным материалом для легирования качественных сталей и жаропрочных сплавов. Высокая температура плавления вводимых тугоплавких металлов — вольфрама, молибдена и др., все возрастающая их концентрация в сплавах, а также плохая их растворимость в компактном виде приводят к необходимости сильного перегрева сталей и сплавов, что в условиях открытой плавки способствует повышенному газонасыщению расплава, сильному угару и испарению тугоплавких и других компонентов сплава. При сильном перегреве безвозвратно теряется до 15—20% вводимых тугоплавких металлов, снижается производительность оборудования и резко возрастает расход электроэнергии.

Поэтому возникла необходимость в замене штабика более рациональной заготовкой, обеспечивающей широкое использование отходов производства и исключающей проведение ряда указанных выше трудоемких и энергоемких операций, характерных для штабиковой технологии. Для решения этой задачи в 1965—1970 гг. [46] был разработан и внедрен в производство метод бесштабикового получения первичных заготовок вольфрама и молибдена для переплавки на слитки и легирования качественных сталей и сплавов. Метод основан на применении слабоспеченных (агломерированных) брикетов, исходной шихтой для которых служит промышленное сырье: порошки тугоплавких металлов и различного вида отходы (бой штабиков, измельченные кусковые отходы, стружка, листовая обрезь и др.).

Слабо увлажненные порошки первичных металлов вместе с отходами и легирующими присадками (в случае получения сплавов) подвергают предварительному перемешиванию в мельницах, а полученную таким образом шихту в свободно насыпанном состоянии помещают в специальные формы сечением 50×60 мм и длиной до 1200 мм или подвергают слабому уплотнению и формированию в брикеты сечением 50×80 мм и длиной до 1000 мм, а затем укладывают на поддоны из специальных материалов. Масса брикетов и их габариты могут колебаться в значительных пределах в зависимости от необходимых размеров слитков.

Далее сформированные порошковые заготовки подвергают низкотемпературному спеканию для придания им нужной прочности. Спекание ведут в вакууме при остаточном давлении 66,5 мПа. Для получения брикетов из чистых вольфрама и молибдена возможно спекание в водороде. В процессе нагрева происходит сращивание (агломерация) мелких частиц порошков в более крупные образования, а также частичная дегазация и диссоциация окислов, нитридов и других соединений. Одновременно с этим испаряются некоторые металлические примеси (марганец, кремний, железо, цинк и др.).

Для молибдена удовлетворительное сочетание плотности и чистоты достигается в процессе спекания при 1200—1300° С в течение 1,5—2 ч. Для вольфрама оптимальным режимом спекания является нагрев при 1300—1400° С в течение 1,5—2 ч. По указанным оптимальным режимам низкотемпературного спекания в промышленности изготовляют укрупненные брикеты размером 50X100X1000 мм (вместо 18x18X300 мм для штабиков), которые идут на переплавку в электроннолучевых печах.

Такой брикет, полученный из металлургического порошка (без просева и применения связки), насыпанного в свободном виде в формы, изготовленные из специальных материалов, или предварительно формообразованного уплотнением в виде брикетов, после спекания по указанным оптимальным режимам по содержанию примесей внедрения приближаются к спеченным штабикам. Содержание примесей составляет, % (по массе): в брикетах кислорода 0,05—0,08; азота 0,002—0,007; углерода 0,02—0,03; в штабиках кислорода 0,01—0,04; азота — 0,006—0,007; углерода 0,01—0,02.

Полученные брикеты достаточно прочны и допускают внутрицеховую транспортировку и загрузку без разрушения. Они обладают большой пористостью и пониженной плотностью. Так, плотность молибденового брикета равна 3,4 г/см3, вольфрамового 4,6 г/см3.

Как показали исследования, высокая пористость брикетов оказывает благоприятное влияние на процессы их плавки и растворение при легировании качественных сталей и жаропрочных сплавов. При электроннолучевой плавке пористых брикетов вследствие низкой их теплопроводности резко уменьшается теплоотвод через переплавляемую заготовку, и тепловая энергия электронного луча концентрируется в небольшом объеме металла. Это приводит к интенсивному плавлению брикета и к снижению на 25—30% необходимой на расплавление энергии по сравнению с компактным штаби-ком (подробно об этом см. с. 98).

Вследствие высокой пористости и наличия сильно развитой поверхности соприкосновения металла брикетов с жидким металлом происходит интенсивное их растворение при введении в жидкую сталь и жаропрочные сплавы и перегрева металла не требуется. Применение в ряде случаев вместо сварных компактных штабиков чистых тугоплавких металлов, пористых брикетов различных лигатурных металлокерамических сплавов, имеющих более низкую температуру плавления, чем чистые металлы (например, 50% W и 50% Мо; 75% Ni и 25% W; 95% Мо и 5% Ni и др.), позволяет практически исключить перегрев, обеспечить более полное усвоение и равномерное распределение вольфрама и молибдена в сталях и сплавах и резко снизить их угар [46].

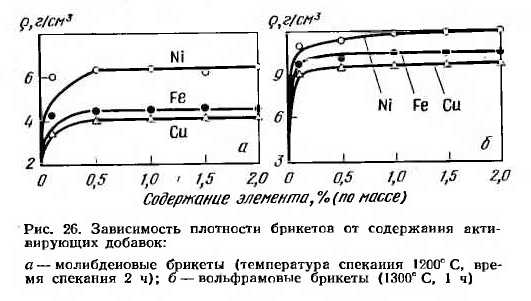

Однако при продолжительном хранении брикетов и транспортировке на дальние расстояния наблюдается их разрушение. Для повышения плотности и прочности брикетов в них вводили небольшие добавки никеля, активирующего процесс спекания и повышающего плотность спеченных брикетов. На рис. 26, по данным А. А. Хачатурова, показано изменение плотности брикетов молибдена и вольфрама в зависимости от содержания никеля (для сравнения приведены соответствующие данные о влиянии содержания железа и меди).

Как следует из этих данных, никель является наиболее активирующим процесс спекания металлом. При введении никеля 0,1 % (по массе) плотность молибденовых брикетов повышается почти в 2 раза; плотность вольфрамовых брикетов — в 2,5—3 раза. Однако при указанных добавках никеля не достигается плотность сварного штабика.

Таблица 7

Содержание примесей в порошках, брикетах и штабиках вольфрама и молибдена (время спекания 2 ч)

|

Состояние материала |

Содержание примесей, % (по массе) |

Плотность брикетов и штаби-ков, г/см3 |

|||||||||||

|

о |

N |

Н |

С |

Si |

Zn |

Pb |

Мп |

Fe |

Си |

Сг |

А1 |

||

|

Вольфрамовый порошок …. |

0,2 |

0,01 |

— |

0,01—0,05 |

0,09 |

— |

— |

0,001 |

0,02 |

0,009 |

0,001 |

— |

— |

|

Спеченный вольфрам (брикет): при 1100° С . . |

0,1 |

0,008 |

0,004 |

0,02 |

— |

— |

—. |

— |

— |

— |

— |

8,4 |

|

|

при 1300°С . . |

0,05 |

0,009 |

— |

0,02 |

0,005 |

— |

— |

0,001 |

0,009 |

0,005 |

0,001 |

0,015 |

П,1 |

|

Вольфрамовый штабик …. |

0,02 |

0,006 |

0,001 |

0,01 |

0,005 |

— |

— |

0,001 |

0,005 |

0,001 |

— |

0,001 |

17,1 |

|

Молибденовый порошок ….. |

0,2 |

0,01 |

— |

0,05 |

0,02 |

0,001 |

—. |

0,012 |

0,008 |

0,01 |

0,02 |

—. |

— |

|

Спеченный молибден (брикет): при 1100°С . . |

0,08 |

0,005 |

0,003 |

0,05 |

— |

— |

— |

— |

— |

— |

5,1 |

||

|

при 1200°С . . |

0,04 |

0,002 |

0,002 |

0,03 |

0,0035 |

— |

— |

0,001 |

0,002 |

0,004 |

0,001 |

0,003 |

6,0 |

|

Молибденовый штабик …. |

0,01 |

0,007 |

0,002 |

0,008 |

0,002 |

— |

0,001 |

0,001 |

0,003 |

0,005 |

— |

0,001 |

8,9 |

Учитывая, что никель в небольших количествах (до 0,1 % по массе) растворяется в твердом вольфраме и молибдене и вводится в их промышленные сплавы

(ТСМЗ, ТСМ4 и др.) для упрочнения, а также является одним из основных компонентов качественных сталей и сплавов, в промышленные брикеты вольфрама и молибдена для их упрочнения вводят до. 0,1—0,2 % (по массе) Ni. Никель в таких количествах не оказывает существенного влияния на степень рафинирования указанных металлов от примесей, но существенно повышает плотность агломерированных брикетов (табл. 7).

Позже [46] была подробно изучена кинетика удаления углерода и кислорода при низкотемпературном спекании свободно насыпанных смесей порошков молибдена и вольфрама.

Результаты исследований на примере молибдена показаны на рис. 27. Из полученных данных следует, что удаление кислорода и углерода наиболее интенсивно происходит в начальный период спекания и значительно замедляется с увеличением времени выдержки. С повышением температуры рафинирование молибдена от указанных примесей протекает более интенсивно.

Аналогичные результаты получены для вольфрама. Было подробно изучено также влияние времени выдержки на плотность брикетов и штабиков вольфрама и молибдена с активирующими добавками никеля (до 1 %) при различных температурах спекания и показано, что уплотнение образцов практически прекращается после 0,5—2 ч выдержки.

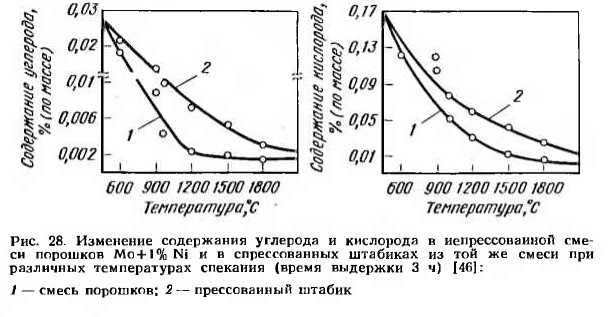

Авторами показано также, что в образцах из смеси вольфрама и молибдена с добавками никеля (до 1 %), подвергнутых предварительному прессованию, при всех прочих равных условиях (температуры и времени спекания) наблюдается менее интенсивное выделение примесей по сравнению с непрессованными брикетами (рис. 28).

На основании этого авторы работы [46] приходят к выводу, что спекание порошков молибдена и вольфрама без предварительного прессования, помимо упрощения технологического процесса (исключение просева порошков, замешивания связки, прессования, высокотемпературного спекания и сварки и др.), позволяет получать материалы с более низким содержанием углерода и кислорода.

Подобные разработки по замене штабиковой технологии проводились также для ниобия и тантала. В одной из ранних работ в этой области проф. М. В. Мальцевым и канд. техн, наук В. Я. Соловьевым была впервые разработана технология получения слабоспеченных порошковых гранул из ниобиевых порошков для последующей их переплавки в электроннолучевых печах [8].

Для получения таких гранул порошки ниобия со связкой подвергали слабому спрессовыванию при давлении 1013—2026 гПа. Для формообразования гранулы затем проходили низкотемпературное спекание (при 900— 1000°C), в результате чего удалялся пластификатор и гранулы получали необходимую прочность.

Позднее был предложен аналогичный способ [48] для получения порошковых брикетов из ниобия и тантала, включающий прессование брикетов из порошков ниобия и тантала влажностью 3—5% при давлении 0,2— 0,3 МПа и последующее спекание брикетов в высоковакуумной печи при 1000 °C в течение 2—3 ч для придания брикетам необходимой прочности.