Получение первичных чистых металлов и сплавов

Как было показано выше, в процессе твердофазного рафинирования при низкотемпературном спекании (агломерировании) порошковой шихты происходит заметная очистка тугоплавких металлов от газовых примесей (кислорода, азота, водорода), а также удаление ряда летучих металлических примесей. Однако вследствие относительно низкого уровня температур твердофазного рафинирования при высокой термодинамической стойкости ряда окислов, карбидов и других тугоплавких соединений значительная часть указанных примесей остается в металлах. Повышение температуры твердофазного рафинирования, как это имеет место при высокотемпературном спекании и сварке промышленных компактных штабиков, хотя и приводит к некоторому повышению чистоты тугоплавких металлов (см. табл. 7), но степень очистки остается еще недостаточной и полученные из этих металлов изделия и полуфабрикаты не удовлетворяют требованиям, ряда областей новой техники. Кроме этого, как указывалось ранее, из-за габаритов и сортамента получаемые изделия из штабиков малого развеса (1— 2 кг) не могут быть использованы в конструкциях.

Все это поставило перед металлургами задачу о разработке принципиально нового металлургического процесса производства первичных тугоплавких металлов и их сплавов, обеспечивающего резкое сокращение технологического цикла и возможность получения крупногабаритных заготовок тугоплавких металлов повышенной чистоты.

Таким новым перспективным процессом является вакуумное жидкофазное рафинирование тугоплавких металлов. Сущность этого процесса заключается в электроннолучевой плавке специально подготовленной и предварительно спеченной шихты и последующей выдержке расплава при высоких температурах в течение времени, необходимого для протекания процесса очистки от газовых, окисных и металлических примесей.

Высокий уровень температуры, повышенная диффузионная подвижность атомов, активная диссоциация и возгонка окислов и других соединений в условиях высокого вакуума, а также возможность проведения в жидкой ванне различных металлургических процессов (раскисление, обезуглероживание, модифицирование и др.) делают жидкофазное рафинирование одним из наиболее прогрессивных процессов современного металлургического производства тугоплавких металлов, позволяющим управлять их чистотой и качеством. Кроме того, применение этого процесса позволяет получать заготовки металла любых развесов и формы.

Первое обобщение работ по электроннолучевой плавке и рафинированию тугоплавких и других металлов было сделано в монографии [3]. В ней также достаточно подробно рассмотрены принципы электроннолучевой плавки и применяемое оборудование. Не останавливаясь подробно на этих специальных вопросах, рассмотрим только некоторые элементарные основы этого метода, необходимые для понимания существа излагаемых далее материалов.

Как известно, при электроннолучевой плавке для расплавления металлов используется тепло, выделяющееся при торможении электронов, посылаемых от специального источника (электронной пушки) и разгоняемых до больших скоростей под действием высокого напряжения.

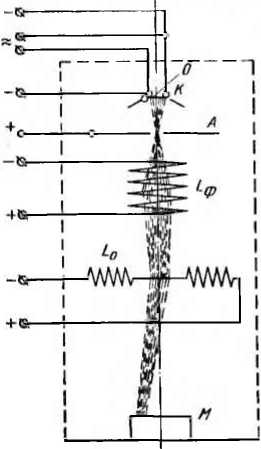

Принципиальная схема электроннолучевой плавки и устройства плавильной печи показано на рис. 29. Источником электронов в электронной пушке служит нагреваемая до высокой температуры вольфрамовая нить 1 катода К., заключенная в фокусирующее устройство 2. В некоторых случаях в качестве нити накала применяется танталовая проволока. Силовое поле высокого напряжения, создаваемое между, катодом К и анодом А (тонкая пластинка с отверстием для прохода электронного пучка), вызывает перемещение электронов. Пучок электронов при выходе из отверстия анода затем фокусируется электромагнитным устройством L$ (фокусирующей линзой) и, проходя через отклоняющую электромагнитную систему £0 — отклоняющую линзу, осуществляющую пространственное его перемещение, попадает на расплавляемый металл.

Из соотношения (1) следует, что кинетическая энергия электронов находится в прямой зависимости от прилагаемого напряжения. В случае недостаточного напряжения электроны, эмиттируемые катодом, могут не долетать до анода и образовать ионное облако (облако пространственного заряда), которое будет препятствовать движению электронов от катода к аноду. Кроме того, наличие пространственного заряда вблизи катода может привести к тому, что часть электронов возвратится на катод, бомбардируя его.

Следует отметить, что при увеличении напряжения анодный ток — число электронов в единицу времени, падающих на 1 см2 площади анода (/а, А/см2), будет увеличиваться до определенного предела, а затем повышение напряжения не будет вызывать увеличения анодного тока. Наступит так называемый период насыщения, при котором все электроны, эмиттируемые катодом при заданной температуре, долетают до анода.

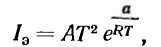

Если повысить температуру катода, то в соответствии с увеличением тока эмиссии (/э) возрастет анодный ток, а насыщение будет соответствовать более высокому ускоряющему напряжению. При этом для металлических катодов ток термоэлектронной эмиссии без учета ускоряющего поля определяется по известной формуле Ричардсона—Дешмана:

где А — константа (для тантала А=60-104 А/(м2-К2), для вольфрама А=55-10-4 А/(м2-К2); Т— температура, К; а — работа выхода электрона, эВ (для тантала £2=4,12 эВ; для вольфрама £2=4,50 эв); R— постоянная Больцмана.

Таким образом, величина анодного тока при всех прочих равных условиях зависит не только от температуры катода, но и от прилагаемого напряжения. Изменяя эти два основные параметра: анодный ток /а, А/см2 (путем изменения температуры, а следовательно, и тока накала катода), и ускоряющее напряжение, можно управлять процессом электроннолучевой плавки и оптимизировать указанные параметры для каждого металла.

Плавление металла может быть осуществлено по двум схемам. По первой схеме расплавляемый металл служит анодом и ускоряющее напряжение прилагается между катодом, эмиттирующим электроны, и металлом. По второй схеме высокое напряжение прилагается между эмиттером электронов и анодной пластинкой с отверстием для прохождения пучка электронов (см. рис. 29); при этом металл, подлежащий расплавлению, находится вне электрического поля с высокой разностью потенциалов.

Поэтому вторая схема расплавления металла более удобна и безопасна, так как позволяет отделить пространство, где формируется и фокусируется пучок электронов (электронная пушка), от рабочей камеры установки и обеспечить локальное вакуумирование для поддержания более высокого вакуума в электронной пушке (1,3—0,13 мПа) по сравнению с плавильной камерой (133—13,3 мПа).

Кроме того, создается возможность посредством указанных выше электронно-магнитных устройств (Аф и Lo) управлять электронным пучком. Причем в последнем случае наряду с указанными выше основными параметрами процесса плавки анодным током (/а, А/см2, или га, мА) с ускоряющим напряжением (UyCK, кВ) должны быть заданы ток фокусирующей линзы (Лф, мА) и расстояние от среза пушки до поверхности металла.

Все изложенное выше позволяет заключить, что с точки зрения электрических параметров процесс электроннолучевой плавки является легко управляемым и имеет большие энергетические возможности для создания сколь угодно высокой температуры, необходимой для расплавления любых металлических и неметаллических материалов.

Рассматривая процесс электроннолучевой плавки, необходимо отметить следующие его характерные особенности, важные для металлургов:

1. Возможность значительного перегрева металла и длительного его сохранения в жидком состоянии в условиях высокого вакуума (13,3—1,3 мПа), что способствует весьма эффективной дегазации и возгонке летучих металлических и неметаллических примесей, а также позволяет весьма успешно осуществлять указанные выше физико-химические процессы в жидкой ванне (легирование, раскисление, обезуглероживание, нейтрализацию вредных металлических и неметаллических примесей, модифицирование и др.). Все это создает благоприятные условия для управления чистотой и качеством структуры металла.

2. Исключение загрязнения металла в процессе плавки, так как плавка идет в гарниссаже (в лунке закристаллизовавшейся части металла).

3. Возможность переплавки и компактирования любой шихты (спрессованных и частично спеченных порошковых брикетов, стружки, обрези, боя штабиков, кусковых отходов и др.).

4. Благоприятные условия для осуществления телевизионного наблюдения за процессом плавки и перевода его на автоматический режим по заданной программе.

5. Возможность получения крупногабаритных заготовок первичных металлов и сплавов.

Все эти особенности электроннолучевой плавки в известной мере и предопределили ее применение в металлургии как рафинирующей и компактирующей плавки, а электроннолучевых печей — как основного промышленного агрегата для проведения жидкофазного рафинирования.

В России на основе применения твердофазного рафинирования при низкотемпературном спекании порошковой шихты с включением отходов, в комплексе с жидкофазным высокотемпературным вакуумным рафинированием с применением электроннолучевой плавки в электроннолучевых печах специальной конструкции за последние годы разработан высокопроизводительный и экономичный процесс производства первичных тугоплавких металлов и их сплавов без получения и использования компактных металлургических спеченных сварных штабиков. Основы этого процесса описаны в работе [46, с. 254]*.

Введение дополнительного вакуумного высокотемпературного жидкофазного рафинирования тугоплавких металлов позволило не только резко снизить содержание в них примесей (по сравнению со штабиками почти на порядок), но и в определенных пределах регулировать содержание этих примесей за счет указанного выше введения в шихту активных раскислителей, обезуглероживающих и карбидообразующих модифицирующих добавок.

Использование такого управляемого процесса рафинирования явилось важным шагом в металлургии тугоплавких металлов, позволившим на новых принципах построить это производство. По этой вакуумной технологии металлургический завод вместо спеченных и сварных штабиков малого развеса (1—2 кг) поставляет плавленые готовые слитки или промежуточные заготовки — электроды чистых металлов и сплавов нужной массы и габарита.

Таким образом, процесс получения первичной заготовки (слитка) чистого металла или сплава является конечной завершающей операцией металлургического передела, и слиток как заготовка или как первичный металлургический продукт зарождается в недрах металлургического производства, построенного по замкнутому циклу, с полным вовлечением в сферу производства всех кондиционных отходов (боя и обрубков штабиков, стружки, обрези, кусковых отходов, металлургических порошков, крупных фракций и др.). Широкое вовлечение этих отходов позволяет упразднить существующий гидрометаллургический передел, а следовательно, избавиться от больших безвозвратных потерь ценных тугоплавких металлов и от загрязнения окружающей среды.

Необходимо отметить, что в промышленной реализации описанного метода вакуумной металлургии для получения первичных тугоплавких металлов и их сплавов большую роль играли разработка и создание специальных вакуумных электроннолучевых печей, снабженных особыми загрузочными бункерами и автоматическими дозаторами. Не останавливаясь подробно на описании конструкции этих печей, которые будут рассмотрены далее, отметим, что для осуществления рафинировочных операций и получения вакуумплавленных тугоплавких металлов и сплавов наиболее целесообразно использовать промышленные электроннолучевые печи типа ПЭЛ-300 и ПЭЛ-1000 оригинальной отечественной конструкции *, снабженные универсальным шихтовым бункером и автоматической подачей шихтовых материалов в зону плавления [75]. Наличие указанного бункера позволяет переплавлять следующие шихтовые материалы: пакеты, собранные из штабиков, спрессованные электроды из стружки и листовой обрезки, спеченные (агломерированные) брикеты из смеси порошков и мелкой стружки и боя штабиков, сыпучую шихту, состоящую из боя штабиков, измельченной стружки, крупнозернистых порошков, дробленых кусковых отходов.

При хорошем перемешивании порошковой шихты, легированной различными добавками, достигается высокая равномерность химического состава выплавляемых электродов различных сплавов, при этом исключается необходимость применения дозирующих устройств. Путем замешивания в порошковую шихту рафинирующих, обезуглероживающих и модифицирующих добавок при плавке осуществляются также операции раскисления, обезуглероживания и модифицирования.

В указанной печи можно проводить жидкофазное рафинирование при любых режимах и получать слитки-электроды чистых тугоплавких металлов и их сплавов диаметром до 150 мм и длиной до 1500—2000 мм. Слитки чистых тугоплавких металлов и некоторых лигатурных сплавов могут использоваться для легирования сталей и жаропрочных сплавов. Модифицированные слитки чистых тугоплавких металлов и их сплавов с высококачественной структурой могут служить исходной заготовкой на заводах и цехах по обработке давлением для получения различных деформируемых полуфабрикатов (поковок, листов, прутков, профилей, труб и др.).

Полученные слитки могут также использоваться в качестве расходуемых электродов для электродуговой переплавки на слитки большого диаметра (до 250—300 мм) или для получения фасонных литых деталей и заготовок (плоские слитки, трубные заготовки и др.) при гарниссажной дуговой плавке.