Толкательные и конвейерные печи для нормализации и улучшения

Толкательные и конвейерные печи для нормализации и улучшения

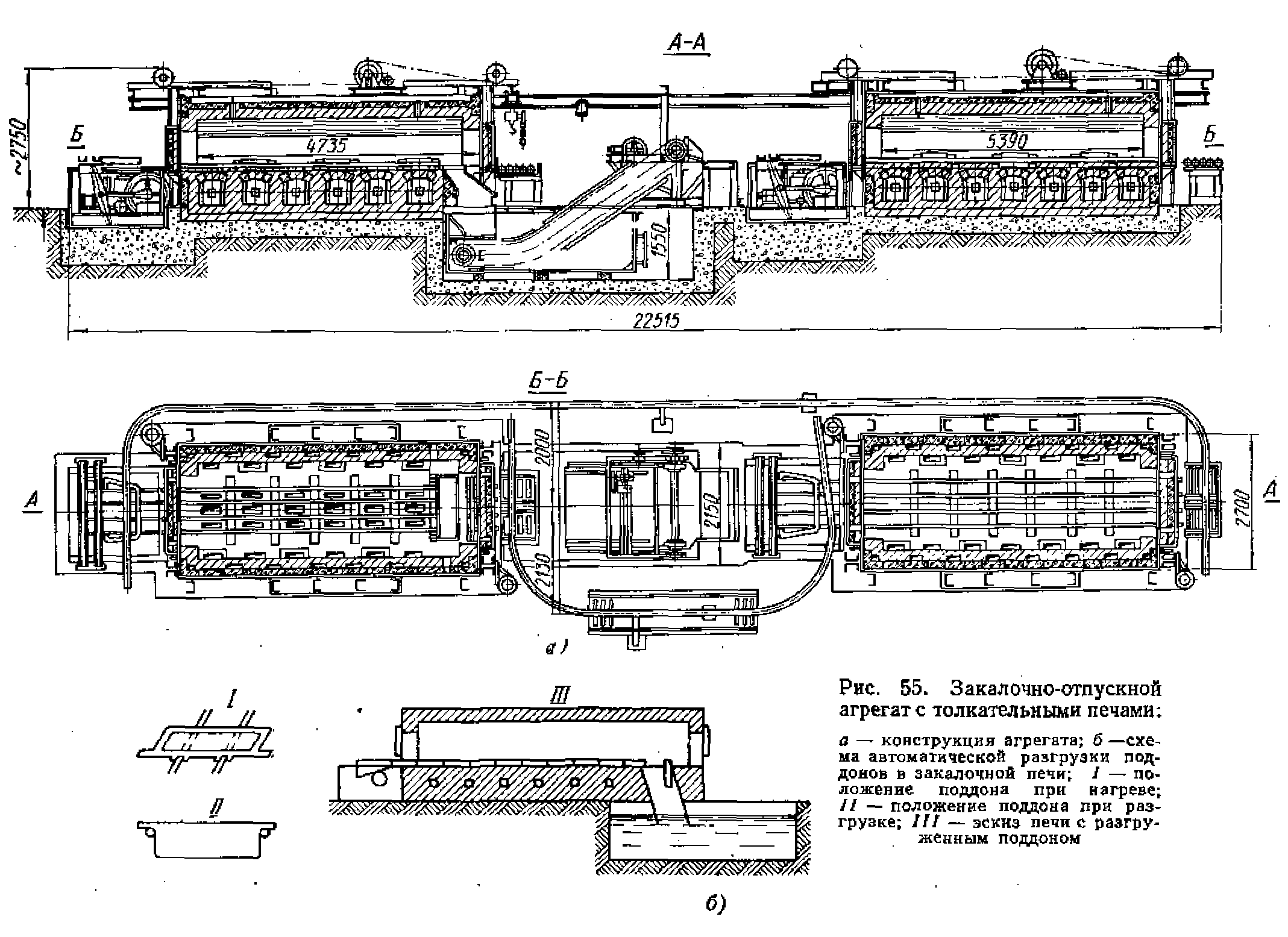

Развитие массового производства в автомобильной, тракторной и других отраслях промышленности привело к созданию печей непрерывного действия. Значительную группу таких печей составляют толкательные печи различных конструкций. Они работают на мазуте, газе, электроэнергии и часто соединяются в агрегаты. На агрегате (рис. 55) можно производить улучшение, нормализацию и нормализацию с отпуском. Эти агрегаты устанавливают в кузнечно-термических цехах и в основных термических цехах для обработки коленчатых валов, передних осей, полуосей и зубчатых колес.

Коленчатые валы, полуоси и передние оси загружаются на башмаках (подставках для осевых деталей), зубчатые колеса — на поддонах. Размер применяемых поддонов 370×360 и 1250 X X360 мм. Малые поддоны загружаются по два в один ряд, а большие поддоны — по одному в ряд. Поддоны и башмаки с деталями передвигаются по жароупорным направляющим, изготовленным из сплава Х18Н25С2. Передвижение поддонов или башмаков производится с помощью толкателя, действующего от электродвигателя, гидравлического или пневматического механизма. Толкатели печей приводятся в действие обычно с помощью пульта управления, находящегося около загрузочного конца печи, через определенный интервал времени, который рассчитывается из общего времени пребывания деталей в печи. Через свод печей устанавливают по две-три термопары, фиксирующие температуру печи. В большинстве случаев печи имеют автоматическое регулирование температуры.

В состав агрегатй входит следующее оборудование: закалочная или нормализационная печь с толкателем, закалочный бак (при улучшении) или столик для поддонов и рольганг для остывания поддонов с деталями (при нормализации), отпускная печь с.толка-телем и столик для разгрузки поддонов. При закалке поддоны разгружаются автоматически. Для этого применяют поддоны с выступами, которыми поддон удерживается у разгрузочного конца печи (рис. 55, б, поз. Г).

Нагруженный поддон, передвигаясь в печи по направляющим, доходит до разгрузочного конца, переходит выступами на вспомогательные балки, при очередном толкании под действием тяжести поворачивается на 90° вокруг выступов (рис. 55, б поз. II и III), детали падают в бак, а поддон снимается с балок и передается при помощи монорельса к загрузочному концу печи. При нагреве деталей на башмаках отверстие для выхода деталей в бак закрыто. Когда детали подходят к разгрузочному концу, они снимаются с башмаков и закаливаются вручную, а башмаки при последующем толкании по наклонному желобу выходят из отверстия, затем их складывают в ящик и передают к загрузочному концу печи.

При использовании первой печи агрегата для нормализации отверстие для выхода деталей закрыто и поддоны выгружаются на столик. Отсюда они поступают на рольганг охлаждения, а затем к толкателю второй печи. Передача поддонов осуществляется с помощью тельфера и монорельса. Возврат поддона от разгрузочного стола отпускной печи производится также при помощи монорельса (см. рис. 55, а). Габаритные размеры агрегата 22516 X Х4430 мм. Размеры пода (активная площадь) первой печи 4375Х X 1530 мм и второй печи 5390 х 1530 мм, рольганга для охлаждения 3500 X 600 лш. Длина отпускной печи больше закалочной или норма-лизационной печи, так как время отпуска обычно превышает время для нагрева под закалку или нормализацию. Печи работают на мазуте, расход мазута в первой печи составляет 70 кг/ч, во второй 40 кг/ч.

Сжигание топлива производится с помощью форсунок низкого давления. Производительность агрегата 1000 кг/ч, удельная производительность для первой печи 140 кг/(м*‘Ч), для второй 120 кг/(л12-ч). Эти печи могут работать и на газе.

ВНИПИ «Теплопроект» разработал типаж пламенных, толкательных печей. В типаж входят 27 типоразмеров печей. Печи, предназначенные для работы с обычной атмосферой, обозначаются индексом ТТО, а с контролируемой (защитной) атмосферой — ТТЗ. Печи ТТЗ выполняются либо с муфелированием пламени — с радиационными трубами, либо с муфелированием садки — муфельные печи.

В печах ТТО предельная температура 1150° С, в печах ТТЗ — 950° С. Большая часть печей этого типажа может выполняться также и в модификации для температур до 650° С. ВНИИЭТО разработал типаж электропечей для нормализации и отжига стальных деталей в контролируемой (защитной) атмосфере с нагревом до температуры 1000° С. Эти печи имеют индекс СТЗ (например, СТ3-8.48.4/10, СТЗ-8.70.4/10 и др.). В типаж входит пять печей с производительностью от 200 до 1500 кг/ч. Детали подвергают отжигу в печи в течение 8—15 ч. Печи могут быть однорядными с шириной 8 дм и двухрядными 16 дм. Со стороны загрузки в печах установлены предварительные камеры, а со стороны разгрузки — гидравлические затворы или перепускные камеры для перепуска поддонов. Загрузка и выгрузка деталей механизированы.