Режимы и условия выращивания монокристаллов тугоплавких металлов

Режимы и условия выращивания монокристаллов тугоплавких металлов

Монокристаллы вольфрама и молибдена

В качестве исходных заготовок в зависимости от требуемой чистоты и назначения монокристаллов вольфрама и молибдена для их получения используют спеченные промышленные штабики указанных металлов или прутки из вакуумплавленных вольфрама и молибдена. В особых случаях зонной плавке подвергают кованые монокристаллы, полученные плазменно-дуговой плавкой.

Плавку ведут при остаточном давлении в плавильной камере 69-10-1—69 мПа при скорости перемещения расплавленной зоны 0,5—3,0 мм/мин.

Ниже приведены электрические режимы н условия зонной плавки вольфрама и молибдена [109]:

|

W |

Мо |

|

|

Диаметр, мм: |

||

|

заготовки . . |

10—15 |

8—10 |

|

катодов … |

24—27 |

20—22 |

|

Число проходов Напряжение, В: |

2—3 |

2—3 |

|

накала катода . |

4,5—8,0 |

4,5—8,0 |

|

разгоняющее . . Сила тока, А: |

4500—8000 |

7000—10000 |

|

накала катода . |

50—80 |

60—90 |

|

на аноде …. |

0,7—1,0 |

0,8—1,5 |

После окончания процесса выращивания монокристаллы охлаждают в вакууме. При охлаждении вследствие уменьшения длины в монокристаллах возникают растягивающие напряжения, которые могут приводить к трещинообразованию или разрушению. Для уменьшения напряжений при остывании следует «срезать» верхний, закрепленный конец прутка, расплавляя его при последнем проходе зоны. Для получения доброкачественных монокристаллов вольфрама и молибдена необходимо в течение всего процесса плавки соблюдать постоянство перемещения зоны, токовых режимов, температуры и размеров зоны, а также других параметров.

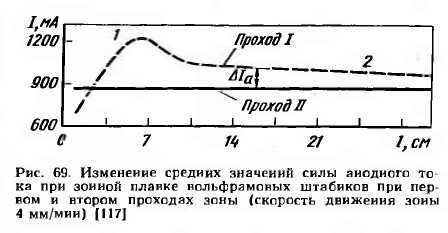

Повышение стабильности процесса зонной плавки является одной из важнейших задач получения сверхчистых и совершенных монокристаллов тугоплавких металлов. Нарушение стабильности условий электронной зонной плавки этих металлов обусловлено, как было указано ранее, рядом побочных явлений, сопровождающих процесс зонной очистки, например активной локальной дегазацией, испарением летучих примесей. Выбросы паро газовых примесей из расплавленной зоны в межэлектродное пространство приводит к заметному нарушению стабильности плавки в связи с появлением газовых разрядов [117], которые способствуют возникновению колебаний силы анодного тока, вызывают пиковые перегрузки источников питания, срабатывание защиты установки и ее отключение. Некоторые данные по этому вопросу на примере плавки штабиков спеченного вольфрама приведены на рис. 69.

Как следует из приведенных данных, «вспышки» анодного тока и его изменение в процессе плавки имеют место на первом проходе зоны, особенно в начальный период плавки (участок /), затем происходит его выравнивание при некотором уменьшении силы тока (участок 2). При втором проходе зоны подобных колебаний силы анодного тока не наблюдается. По мнению авторов работы [117], причинами возрастания силы анодного тока Д/а при первом проходе являются компенсация пространственного заряда в прикатодной области и изменение распределения потенциала между электродами. По данным работы [122], компенсация пространственного заряда вызвана ионизацией парогазовых примесей электронным потоком. С этих же позиций объясняется и механизм уменьшения силы анодного тока от начала к концу плавки при первом проходе, так как это связано с постепенным выходом примесей из образца по мере его прогрева.

Была разработана схема [Н7] ограничителя максимальных анодных токов с применением вакуумного диода, работающего в режиме ограничения силы анодного тока эмиссией катода (рис. 70). Диод имеет автономную систему питания, включающую феррорезонансный стабилизатор, регулируемый трансформатор и трансформатор накала. Выбор необходимого тока ограничения достигался регулировкой температуры накала диода.

Применение такого устройства позволяет эффективно устранять указанную выше нестабильность анодного тока и практически мгновенно устанавливать рабочий режим печи, что приводит к улучшению качественных показателей получаемых монокристаллов.

Иллюстрацией этому служат данные об изменении содержания примесей при зонной плавке вольфрамовых штабиков (0,015% О2, 0,006% С) в условиях стабилизации анодного тока по предложенной схеме [П7]:

В этой работе было также показано, что длительная выдержка при зонной плавке приводит к некоторому дальнейшему снижению содержания углерода и кислорода. Например, при выдержке расплавленной зоны в течение 30 мин при зонной плавке пятикратно зонноочищенного монокристалла вольфрама, выращенного со скоростью 4 мм/мин, содержание кислорода снижается с 5-10-4 до 3-10-4 %, углерода с 4-10-3 до 3-10-3 % (по массе). Плавку проводили в вакууме 6,65-10-1 мПа.

Как уже указывалось, для выращивания монокристаллов с заданным кристаллографическим направлением применяются соответствующие затравки, на которые идет наплавка зоны. Однако по мере удаления от монокристаллической затравки наблюдается некоторое отклонение оси монокристалла от заданного направления. Так, в работе [122, с. 107] на примере монокристаллов вольфрама и молибдена диаметром 10—12 мм и длиной 350 мм показано, что величину этих отклонений от ориентации затравок определяли с помощью пластин, вырезанных из верхней части монокристалла на расстоянии 330 мм от затравок строго перпендикулярно к оси монокристалла. Кристаллографическую ориентацию вырезанных пластин определяли на рентгеновском дифрактометре.

Статистическая обработка результатов, полученных на большом числе образцов, вырезанных для ориентации [100], [111] и [ПО], показала, что оптимальные условия выращивания монокристаллов по затравкам имеют место для кристаллографического направления [100]. В этом случае направление выращенного монокристалла совпадает с направлением затравки. Выращивание монокристаллов в других кристаллографических направлениях дает значительные отклонения от направления затравки. Эти отклонения для ориентации [ПО] достигают 3—5°, для [111] —2—3°.

Указанные отклонения авторы работы [122] связывают с образованием дефектов субструктуры по длине монокристалла и с возникновением упругих напряжений в монокристаллах в процессе их роста. В указанной выше работе предложена также экспресс-методика определения кристаллографических ориентировок для заготовок и полученных монокристаллов.

В результате зонной плавки происходит значительная очистка вольфрама и молибдена не только от примесей внедрения, но и от металлических примесей. Ниже приведено содержание примесей в монокристаллах молибдена, полученных зонной плавкой, % (по массе) [123]: А1 0,0005; Ва 0,0003; Bi 0,0003; W 0,003 — 0,010; Fe 0,0015 — 0,003; Cd 0,0001; Са 0,001; Со 0,0003; Mg 0,0005; Мп 0,0001; Ni 0,0003; Nb 0,001; Sn 0,0003; Pb 0,0003; Sb 0,0003; Ta 0,001; Ti 0,001; Zr 0,001; C 0,001 — 0,003; O2 0,0001 — 0,0005; N2 0,001; H2 0,0001.

Исходным материалом для получения этих монокристаллов служили штабики молибдена. Выращивание монокристаллов вели со скоростью перемещения зоны 3 мм,мин, число проходов зоны 3 — 7.

С увеличением числа проходов зоны, по мнению авторов, повышается чистота монокристаллов. Такое заключение сделано на основании определения остаточного электросопротивления монокристаллов, а также результатов испытания механических свойств монокристаллов, полученных при различном числе проходов зоны. Величина остаточного электросопротивления а = Ргэзц/Ри 29К характеризующая чистоту монокристаллов, изменялась от 2000 до 5000 при увеличении числа проходов от 3 до 7. Результаты испытания механических свойств монокристаллов молибдена с осевой кристаллографической ориентацией [111] (угол отклонения от оси 2- 3°), полученных при различном числе проходов зоны, приведены в табл. 32.

Как следует из этих данных, с увеличением числа проходов зоны от 3 до 7 отмечается закономерное разупрочнение монокристаллов молибдена при всех температурах, что связано с повышением их чистоты и уменьшением содержания примесей, тормозящих перемещение дислокаций при пластической деформации.

Монокристаллы ванадия, ниобия и тантала

О получении монокристаллов ванадия н ниобия зонной плавкой в литературе имеются весьма ограниченные сведения. В одной из работ [124] указывается, что монокристаллы ванадия были получены из иодидного ванадия зонной плавкой со скоростью 0,5 — 4,5 мм/мин.

Известно также [125], что для проведения исследований монокристаллы ванадия получали зонной плавкой за три прохода зоны. Суммарное содержание примесей в полученных монокристаллах составляло 0,115%, из них примесей внедрения было 0,11%.

Первые, наиболее полные исследования по зонной плавке ванадия были описаны в работе [122, с. 7]. Для экспериментов брали несколько партий исходного металла с различным содержанием примесей. Зонную плавку осуществляли на установке С-248; исходными заготовками служили прутки диаметром 10—15 мм; скорость движения зоны 0,5—4,5 мм/мин; число проходов от 1 до 6. Остаточное давление в плавильной камере при плавке составляло 1,33 мПа. Анализу на содержание примесей подвергали пробы, отобранные от начальной части слитка. Результаты анализов для 25 плавок сведены в табл. 33. Изменение содержания азота и водорода в процессе зонной плавки не изучали, так как их содержание в исходном металле было на уровне чувствительности метода анализа. Установлено, что количество кремния в металле практически не изменяется при всех исследованных режимах зонной плавки.

Таблица 33

Изменение содержания примесей при электроннолучевой зонной плавке ванадия [122]

|

Примеси |

Исходное содержание, % (по массе) |

Число проходов зоны |

Скорость проходя зоны. мм/мпи |

Конечное содержание примеси, % (по массе) |

|

Алюминий |

0,05—1,1 |

1 |

2 |

0,01—0,15 |

|

3 |

2 |

0,001 |

||

|

1 |

0,5 |

0,001 |

||

|

0,01 |

6 |

2 |

1 10-*— |

|

|

ыо-5 |

||||

|

Железо |

0,05 |

1 |

0,5 |

0,02 |

|

2—3 |

2 |

0,02 |

||

|

0,01 |

6 |

2 |

1 • 104 |

|

|

Никель |

0,01—0,02 |

1—2 |

1—2 |

0,01* |

|

Кислород |

0,03—0,08 |

1—3 |

0,5 |

0,01 |

|

3 |

4,5 |

0,02-0.03 |

||

|

1 |

1 |

4,5 |

0,03—0,08 |

|

|

Углерод |

0,02** |

2 |

0,5 |

0,02 |

|

6 |

2 |

0,02 |

В работах [116] и [126], а также в некоторых других приведено распределение примесей после электроннолучевой плавки по длине слитка, а также описан метод расчета изменения концентрации примесей по длине слитка. Экспериментально и аналитически установлено, что содержание всех примесей, обладающих большим давлением насыщенного пара, чем основной металл, снижается по длине слитка в направлении движения зоны.

Для получения монокристаллов ниобия и тантала электроннолучевой бестигельной зонной плавкой в качестве исходных заготовок (в зависимости от требуемой чистоты) используют цилиндрические кованые прутки штабиков или прутки плавленого металла. Диаметр заготовки 8—25 мм в зависимости от требуемого размера слитка. Зонную плавку ведут при остаточном давлении 13,3-10 2—13,ЗХ ХЮ-2 мПа при скорости перемещения зоны 0,5—2,5 мм/мин. Режимы плавки изменяют в зависимости от диаметра заготовки. Так, для заготовки ниобия диаметром 10 мм, по данным работы [118, с. 182], зонную плавку проводят по следующему режиму: напряжение в рабочем режиме 8—8,5 В, сила тока 190 А.

По данным работы [118, с. 188], в настоящее время получают зонноплавленые монокристаллы ниобия диаметром 8—25 мм и длиной 50—350 мм при общем содержании металлических примесей и монокристаллы тантала диаметром от 5 до 20 мм и длиной от 50 до 350 мм.