Получение монокристаллов металлов капельной плазменно-дуговой плавкой

Получение монокристаллов тугоплавких металлов капельной плазменно-дуговой плавкой

Сущность капельного плазменно-дугового метода выращивания монокристаллов заключается в наплавлении на монокристаллическую затравку с заданной ориентировкой с помощью плазменно-дугового источника нагрева жидкой ванны металла, которая по мере удаления от источника нагрева с постоянной скоростью подпитывается расплавленным металлом переплавляемой заготовки.

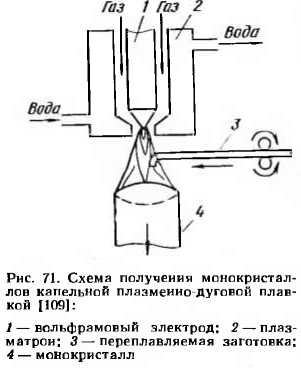

В результате эпитаксиальной кристаллизации происходит рост монокристалла в заданном кристаллографическом направлении в соответствии с направлением затравки. Схема получения монокристаллов капельной плазменнодуговой плавкой показана на рис. 71. В качестве переплавляемой заготовки для получения монокристаллов тугоплавких металлов используются спеченные штабики или прутки вакуумплавленных материалов.

Очистка металлов в этом за счет нормального перерасния. В рассматриваемом методе тонкий слой расплавленного металла удерживается на наплавляемой поверхности силами притяжения затравки. Растеканию металла в значительной степени препятствуют также особая конструкция плазматрона, которая обеспечивает получение плазменной струи с переменной температурой, снижающейся от центра к периферии. Поэтому на торцовой поверхности растущего кристалла образуется жидкая ванна с переменной температурой: максимальной — в центре и минимальной, близкой к температуре кристаллизации — на краях торцовой поверхности.

Теоретические и практические основы метода капельной плазменно-дуговой плавки подробно рассмотрены в ряде работ [109, с. 54; 127], поэтому в данной книге рассмотрим только некоторые особенности метода, необходимые для его понимания и практического осуществления.

Характерной особенностью метода плазменно-дуговой капельной плавки, а следовательно, и характерным отличием от зонной плавки является отсутствие расплавленной зоны металла определенной протяженности, удерживаемой силами поверхностного натяже-

Таким образом, ванна перегретого металла в центре затравки снижается сильно переохлажденным кристаллизующимся металлом. Это кольцо металла служит своеобразным тиглем (гарниссажем), что в отличие от зонной плавки позволяет получать монокристаллы большого диаметра.

Так, по данным работы [122, с. 59], указанным методом были получены монокристаллы вольфрама диаметром до 50 мм и массой более 10 кг вместо обычно получаемых методом зонной плавки диаметром 10—15 мм. При этом диаметр затравки может быть значительно меньше диаметра получаемых монокристаллов. Например, указывается [Ю9], что для выращивания монокристалла вольфрама диаметром 35 мм применялись затравки диаметром 8—10 мм. В условиях температурного перепада по диаметру монокристалла наблюдается неравномерный рост, что приводит к образованию несовершенной структуры с разориентировкой блоков, достигающей 1—2°.

При наличии в плазмообразующем газе примесей кислорода и водорода при капельном плазменно-дуговом методе выращивания монокристаллов происходит выгорание углерода с образованием газообразных продуктов СО и СО2, которые удаляются при откачке. Как будет далее показано, содержание азота, кислорода и водорода в получаемых монокристаллах находится на уровне зонно плавленных, содержание углерода — обычно в пределах 0,003—0,005%.

Все эти особенности метода капельной плазменно-дуговой плавки и выращивания монокристаллов делают его весьма перспективным для получения крупных монокристаллов, а также монокристаллов-заготовок для получения более совершенных монокристаллов сверхвысокой чистоты с правильной кристаллографической ориентировкой зонной плавкой.

Установка для выращивания монокристаллов

Принципиальная схема установки для капельной плазменно-дуговой плавки и выращивания монокристаллов тугоплавких металлов показана на рис. 72 [128]. Установка состоит из следующих основных элементов: источника постоянного тока 1, балластных сопротивлений 2, плазматрона с вольфрамовым катодом 3, поддона с затравкой 4, укрепленной на пустотелом штоке 5, перемещающимся вертикально. Перемещение штока осуществляется от специального механизма, позволяющего регулировать скорость перемещения от 0,5 до 20 мм/мин. Шток с затравкой заземлены и служат анодом.

Переплавляемая заготовка 6 специальным механизмом подается в плазменную струю в горизонтальном положении. Давление плазменного газа, получаемого смешением аргона и гелия в смесителе 8, контролируется манометром 7, количество подаваемых газов контролируется ротаметрами 9. Аргон и гелий подается из баллонов 10. Плазматрон и шток с затравкой заключены в камеру 11. Образующий плазму газ одновременно выполняет функции защитного газа, предохраняющего расплавленный металл от взаимодействия с атмосферой воздуха. Для предотвращения попадания воздуха в камеру ее после вакуумирования заполняют газом, создавая избыточное давление более 1013 гПа.

Стенкн плавильной камеры, плазматрон и шток, на котором крепится заготовка, охлаждаются проточной водой. Наблюдение за уровнем расплавленного металла и ростом монокристалла осуществляется с помощью специальной оптической системы, проектирующей изображение на экран с масштабной сеткой.

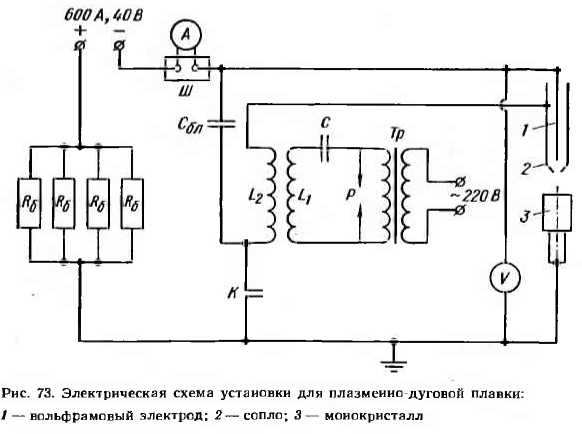

Температуры расплава контролируются с помощью оптического пирометра через специальное смотровое окно плавильной камеры. Электрическая схема установки для плазменно-дуговой плавки показана на рис. 73.

Электрическое питание установки осуществляется от источника постоянного тока ИПН 160/200-111 или от машинного сварочного генератора ПСМ-1000.

Поджог электрической дуги осуществляется с помощью осциллятора, состоящего из первичной Li и вторичной Бг цепей с конденсаторами С и Сол, питаемого от специального понижающего трансформатора Тр, присоединенного к сети напряжением 220 В. При включении прерывателя Р происходит разряд конденсаторов, и между электродом и плазматроном возникает ток, приводящий к ионизации образующего плазму газа. В результате между катодом (электрод) и анодом (затравка) возникает электрическая дуга, в которой и происходит расплавление металла.

Для регулировки силы тока дуги в цепь включено четыре балластных сопротивления Дв, величина которой контролируется амперметром А. Однако балластный реостат обеспечивает только ручную грубую ступенчатую регулировку (с минимальным шагом 15 А), полностью исключается возможность автоматической регулировки, применение такого реостата связано с большими тепловыми потерями мощности (до 50% полезной мощности) на его нагрев.

Для устранения указанных недостатков в работе [127, с. 10] был предложен метод плавной регулировки плазменного нагрева, основанный на применении тиристорных регуляторов больших мощностей. Блок-схема плавной тиристорной регулировки приведена на рис. 74. При такой регулировке плазменного нагрева создаются возможности для эффективной стабилизации режимов выращивания монокристаллов тугоплавких металлов, которая осуществляется путем создания обратной связи подачей управляемого сигнала в виде отклонения электрической мощности от заданной величины на вход тиристорной системы [127, с. 10]. Принципиальная схема стабилизации режима выращивания монокристаллов с помощью обратной связи приведена на рис. 75.

По данным работы [117], монокристаллы вольфрама, полученные при плавной регулировке плазменного нагрева, имеют правильную геометрическую форму. Максимальное отклонение диаметра по длине монокристалла не превышает 1—2%, в то время как при балластной регулировке это отклонение достигает 10%. Стабилизация электрических параметров процесса также обспечивает строгое постоянство теплового режима выращивания монокристаллов, что способствует улучшению совершенства их структуры [НО, 117].