Пути улучшения качества структуры, полученных электроннолучевой плавкой

Пути улучшения качества структуры, полученных электроннолучевой плавкой

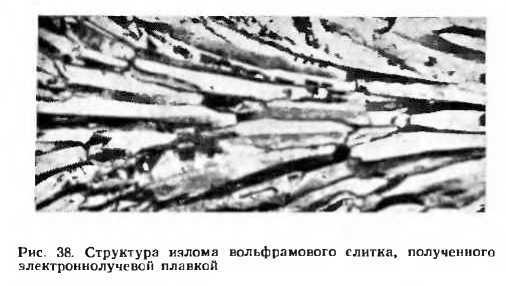

Существенным недостатком слитков, полученных электроннолучевой плавкой, является сформированная в них в процессе кристаллизации крупнозернистая направленная структура. Иллюстрацией этого может служить структура продольного излома вольфрамового слитка, показанная на рис. 38. Слитки с такой крупнозернистой ориентированной структурой имеют ярко выраженную анизотропию свойств, склонны к сильному трещинообразованию при литье и трудно поддаются обработке давлением вследствие особого поведения крупнозернистого металла при пластической деформации. Эта особенность заключается в том, что при течении металла каждое зерно имеет тенденцию деформироваться как отдельный кристалл и неодинаково в различных кристаллографических направления^. В результате между двумя соседними зернами с различной кристаллографической ориентацией во время их неравномерной деформации возникают упругие силы (напряжения).

При малых размерах кристаллитов напряжения, вызванные неодинаковым изменением формы зерен, незначительны по величине и обычно не превышают сил сцепления. В крупнозернистых металлах деформация отдельных зерен настолько неодинакова, а силы, вызванные этой неравномерностью деформации, настолько велики, что она может привести к образованию трещин между зернами. Неодинаковая деформация зерен является также причиной повышенной хрупкости крупнозернистых материалов при воздействии динамических (ударных) нагрузок. Возникшие местные надрывы между зернами, как и надрезы, способствуют еще в большей степени концентрации напряжений в этом месте. Разрыв растет и, наконец, наступает разрушение. Это особенно важно знать при обработке металлов давлением (ковке, прокатке и т. д.). Металлические материалы с крупным зерном даже с повышенной пластичностью дают трещины при горячей и холодной обработке.

Таким образом, склонность крупнозернистых материалов к межзеренному разрушению является не случайным, а вполне закономерным физическим явлением, обусловленным неодинаковой деформацией кристаллов в различных кристаллографических направлениях.

У тугоплавких металлов склонность крупнозернистых материалов к трегцинообразованию значительно усиливается в связи с тем, что с увеличением размера зерна происходит уменьшение протяженности границ зерен и связанное с этим повышение удельной концентрации примесных включений на границах, а значит, и ослабление межзеренной связи.

Особенно сильное влияние размера зерна на способность к пластической деформации проявляется при обработке слитков вольфрама, молибдена и их сплавов, наиболее чувствительных к примесям внедрения. Например, по данным работы [86], молибден при структуре металла 100 зерен/мм2 и комнатной температуре имеет относительное сужение 6—8 % и хрупко разрушается при холодной деформации; при 500 зерен/мм2 и тех же условиях успытания ф=б54-68°/о, причем охрупчивание наступает при температуре —40° С.

Крупнозернистость слитка также оказывает отрицательное влияние на обработку давлением тантала, ниобия и их сплавов. Роль структурного фактора в процессах пластической деформации еще значительней для сложнолегированных гетерофазных сплавов, где, кроме размера зерна, на деформируемость материалов оказывает большое влияние характер выделения и распределения упрочняющих фаз. Наиболее благоприятной структурой таких сплавов является мелкозернистая матрица (основа) при равномерном дисперсном распределении всех структурных элементов по объему металла.

В связи со все более широким использованием слитков тугоплавких металлов электронно-лучевого рафинирования в качестве исходной заготовки для получения различных деформируемых полуфабрикатов возникла необходимость в способах искусственного модифицирования структуры слитков, позволяющих резко измельчать зерно литого металла и управлять формой выделения и распределения других структурных элементов по объему металла.

Впервые научные основы процессов модифицирования структуры металлов и сплавов были сформулированы в основополагающей монографии [25]. В ней на примере большой группы алюминиевых, медных, титановых и других сплавов было показано, что при соответствующей подготовке расплава к кристаллизации можно в определенной степени управлять процессом формирования литой структуры металлов и сплавов и получать слитки с нужным размером зерна при равномерном распределении других структурных составляющих. Для получения мелкозернистой структуры эта подготовка заключается во введении в расплав специально подобранных частиц («затравок»), которые выполняют роль зародышевых центров при кристаллизации металла или сплава. Кристаллизация из многих центров, искусственно созданных в расплаве, приводит к резкому измельчению зерна в слитках и устранению в них ликва-ционных процессов.

Однако, как было показано нами, не всякая частица может выполнять функции центра кристаллизации. Исходя из условий кристаллизации, зародышевой частицей — затравкой — может быть частица, которая имеет более высокую температуру плавления, чем кристаллизующийся на ней металл, и обладающая достаточной термодинамической стойкостью в условиях кристаллизации основного металла.

Однако эти условия являются необходимыми, но еще недостаточными. Как известно, в основе описанного выше процесса несамопроизвольной кристаллизации (кристаллизации на готовых? зародышах) лежит явление эпитаксии—ориентированной пристройки атомов кристалл-зующегося металла на гранях кристаллической решетки зародышевой фазы. Для осуществления эпитаксиального (ориентированного) сращивания двух кристаллических решеток должно иметь место их сопряжение хотя бы в одной из кристаллических плоскостей. Последнее может быть обеспечено при наличии изоморфности структур кристаллизующегося металла и зародышевой фазы.

Степень размерного и структурного соответствия решеток зародышевой фазы и кристаллизующегося на ней металла определяет эффективность модифицирующегося воздействия зародышевых частиц. Таким образом, зная кристаллическую структуру вещества зародыша и кристаллизующегося металла, можно теоретически предсказать, будет ли кристаллизоваться этот металл на затравке и к какой грани или группе граней будут пристраиваться атомы кристаллизующегося металла.

Для тугоплавких металлов, как было показано в работе [37, с. 91], такими зародышевыми частицами могут быть простые и сложные карбиды металлов IVa и Va групп периодической системы Д. И. Менделеева: TiC, ZrC, HfC, TaC, NbC, (Mo, Zr)C, (Ta, Zr)C и др., некоторые нитриды — TiN, ZrN, HfN и бориды — TiB2, ZrB2, HfB2, NbB2, TaB2 этих металлов.

Таблица 22

Температуры плавления, структуры и степени размерного соответствия кристаллических решеток тугоплавких металлов и некоторых их карбидов при сопряжении по плоскости (001) с поворотом на 45° [12] (тип кристаллической решетки металлов о. ц. к.)

|

Металл и температура плавления, °C |

Периоды решетки металлов а, им |

Формулы карбидов в температуры их плавления, ®С |

Периоды решетки карбидов а, им |

Степень отклонения Ла*. % |

|

|

Молибден, |

31,4 |

TiC, |

3147 |

43,24 |

4 |

|

2622 |

ZrC, |

3530 |

46,88 |

4 |

|

|

HfC, |

3890 |

46,35 |

4 |

||

|

NbC, |

3480 |

44,69 |

1 |

||

|

TaC, |

3880 |

44,56 |

1 |

||

|

Вольфрам, |

31,6 |

ZrC, |

3530 |

46,88 |

5 |

|

3310 |

HfC, |

3890 |

46,35 |

3 |

|

|

NbC, |

3480 |

44,69 |

1 |

||

|

TaC, |

3880 |

44,56 |

1 |

||

|

(Ta, Zr)C, |

4000 |

44,43 |

1 |

||

|

Ниобий, |

33,9 |

TiC, |

3147 |

43,24 |

8 |

|

2500 |

ZrC, |

3530 |

46,88 |

1 |

|

|

HfC. |

3890 |

46,35 |

1 |

||

|

NbC, |

3480 |

44,69 |

4 |

||

|

TaC, |

3880 |

44,56 |

5 |

||

|

Тантал, |

32,9 |

TiC, |

3147 |

43,24 |

7 |

|

2996 |

ZrC, |

3530 |

46,88 |

1 |

|

|

HfC, |

3890 |

46,35 |

1 |

||

|

NbC, |

3480 |

44,69 |

3 |

||

|

TaC, |

3880 |

44,56 |

4 |

||

Все указанные соединения обладают весьма высокими температурами плавления, высокой термодинамической прочностью и имеют кристаллические решетки, изоморфные с решетками тугоплавких металлов. Некоторые физические и кристал-

лографические константы указанных боридов и нитридов тугоплавких металлов даны в табл. 22, где для сравнения приведены соответствующие данные для тугоплавких металлов.

В этой же таблице показана степень размерного и структурного соответствия кристаллических решеток тугоплавких металлов и карбидных фаз при сопряжении их по плоскости куба (001) с поворотом на 45°.

На рис. 39 на примере молибдена схематически показано сопряжение его решетки с решеткой карбида циркония.

На грани куба решетки карбида циркония возможна пристройка атомов молибдена без существенного нарушения силового поля решетки. Следовательно, при введении в расплав этих частиц возможна эпитаксиальная кристаллизация, которая будет способствовать получению мелкозернистой структуры в слитках.

Проведенные исследования [37, с. 91] по электроннолучевому рафинированию и выплавке слитков тугоплавких металлов и их сплавов с добавлением указанных выше тугоплавких карбидов полностью подтвердили правильность рассмотренных ранее теоретических предпосылок.

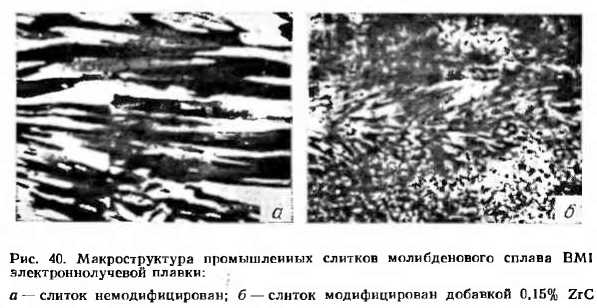

На рис. 40 это иллюстрируется на примере макроструктур промышленных слитков молибденового сплава ВМ1 (Мо+0,2% Ti-J-0,1 % Zr) электроннолучевой плавки без добавок (а) и с добавками 0,15% ZrC (б). Как видно на приведенных фотографиях, при вводе в расплав тугоплавких зародышевых частиц карбида циркония происходит резкое измельчение зерна в слитке и устраняется осевая направленность кристаллизации. Некоторое укрупнение зерна, наблюдаемое в центральной части слитка, связано с сильным перегревом металла в этой части, сопровождающееся разрушением части зародышевых частиц и их дезактивацией.

Аналогичная картина структурных изменений наблюдается в слитках вольфрама при добавлении особо тугоплавкого сложного карбида (Та, Zr)C (рис. 41). В отличие от молибденового слитка в модифицированных вольфрамовых слитках сохраняется осевая направленность кристаллизации, но образующиеся кристаллиты имеют меньшие длину и поперечное сечение. Для немо-дифицированных вольфрамовых слитков характерно также образование большого количества межзеренных поверхностных трещин при литье в медный водоохлаждаемый кристаллизатор вследствие возникновения больших напряжений в слитке.

В настоящее время метод модифицирования получил широкое промышленное применение в производстве слитков вольфрама, молибдена, ниобия и их сплавов.

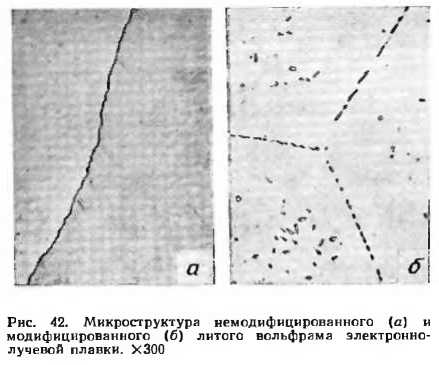

Резкое измельчение зерна и образование сильно развитой межзеренной поверхности сопровождается уменьшением удельной концентрации примесей внедрения на их границах. В результате этого разрушается непрерывная тонкая сетка карбидов и окислов, а на границах зерен образуются мелкие разрозненные изолированные друг от друга включения, практически не нарушающие межзеренную связь (рис. 42).

Таким образом, модифицирование не только приводит к сильному измельчению зерна, но и оказывает весьма существенное влияние на микроструктуру литого металла, в частности на строение границ зерен. Указанные качественные изменения в макро- и микроструктуре слитков сопровождаются существенными улучшениями механических и технологических свойств слитков и готовых полуфабрикатов: снижается склонность слитков к трещинообразованию при литье и обработке давлением, улучшается их общая способность к пластической деформации и механической обработке.

Наряду с этим установлено, что модифицирование структуры слитка оказывает сильное «наследственное» влияние на механические свойства получаемых из них деформированных изделий. Например, горячепрессованные прутки из молибденового сплава ВМ1 (Мо+ +0,3% Ti-f-0,1 % Zr), полученные из обычного немоди-фицированного слитка, после рекристаллизационного отжига имеют следующие механические свойства: сгв= =2454-343 ЛШа, <j0,2= 1964-343 МПа, 6=04-3%, ф= =04-5%. Такие же прутки, полученные из модифицированного слитка, в рекристаллизованном состоянии имеют: ов=4904-520 МПа, Оо,2=3534-382 МПа, 6=304-45%, ф=304-60. Вольфрамовые горячепрессованные прутки диаметром 20 мм, полученные из обычного слитка, в рекристаллизованном состоянии при 400° С имеют: сгв= =230 МПа, 6=8% и ф=0%. Такие же прутки из модифицированного слитка после полного отжига при той же температуре характеризуются следующими механическими свойствами: ств=4124-422 МПа, 6=454-50% и ф=454-50%.

Таким образом, модифицирование структуры слитков является важным резервом повышения механических и технологических свойств не только слитков, но и готовых полуфабрикатов.

Для высоколегированных гетерофазных* сплавов на основе тугоплавких металлов, как указывалось выше, на качество слитков, помимо размера зерна, большое влияние оказывает характер выделения и распределения вторых фаз (упрочнителей, примесных включений и др.), часто кристаллизующихся в форме крупных иглообразных включений, располагающихся по границам и внутри зерен, пронизывая значительные объемы металла. По этим включениям, как правило, происходит разрушение металла, особенно при динамическом нагружении. Раздробление указанных включений и перевод их с границ внутри зерна позволяет резко повысить пластичность металла и улучшить его сопротивление воздействию ударных* нагрузок.

Для осуществления этого, помимо измельчения зерна — дендрита (по классификации автора — модифицирование 1-го вида), было предложено [26] вводить специально подобранные поверхностно активные добавки, изменяющие внутреннее строение самого дендритного зерна (модифицирование 2-го вида). Под влиянием введенных добавок дендриты первичных зерен растут в виде кристаллитов с тонкими и сильно разветвленными осями, а так как вторичные включения (тугоплавкие ин-терметаллиды, карбиды, нитриды, эвтектические составляющие и др.) размещаются в межосных пространствах дендритов, то это способствует их измельчению и переводу границ внутрь зерен. Механизм дендритной кристаллизации в присутствии поверхностно активных веществ и добавок подробно изучен и описан в монографии [25].

Установлено, что к числу поверхностно активных добавок, сильно влияющих на форму роста дендритов, относятся легкоплавкие металлы — кальций, натрий, редкоземельные элементы — селен, лантан, а также иттрий и бор.

Наиболее сильное воздействие на дендритную кристаллизацию молибдена, вольфрама, ниобия и других тугоплавких металлов, как было показано в работе [37, с. 91], оказывают небольшие добавки бора (сотые и десятые доли процента) и некоторые его соединения (TiB2, ZrB2, LaB2 и др.).

На рис. 43 это показано на примере молибдена с добавками борида титана. Из сравнения приведенных микрофотографий видно, что при добавлении борида титана резко изменяется внутреннее строение дендрита, приводящее к измельчению и перераспределению вторичных включений (эвтектики Мо+МоОз).

Сочетание модифицирования первого и второго видов будет способствовать дальнейшему улучшению качества структуры слитка и их способности к пластической деформации.

Все изложенное позволяет заключить, что в настоящее время имеются вполне реальные возможности управлять процессом формирования структуры слитка при электроннолучевой плавке, а следовательно, и его свойствами. Этого можно достичь г при электроннолучевом рафинировании путем ввода в расплав специально подобранных добавок, способствующих резкому измельчению зерна в слитках, а также изменению его внутреннего строения.

Такое комплексное модифицирование структуры слитка позволяет резко улучшить его способность к пластической деформации и получить деформируемые полуфабрикаты с качественно новыми свойствами.