Электродуговая вакуумная плавка

В настоящее время вакуумная электродуговая плавка является наиболее распространенным и освоенным промышленным методом получения литых заготовок из тугоплавких металлов и их сплавов. Различают два вида электродуговой плавки: с нерасходуемым электродом и с расходуемым электродом. Последняя является основной для выплавки промышленных слитков тугоплавких металлов, первая применяется главным образом в лабораторных исследованиях.

Широкое распространение электродуговой вакуумной плавки с расходуемым электродом объясняется рядом преимуществ этого метода плавки, основные из которых следующие:

1) возможность проведения плавки в вакууме и в атмосфере инертных газов (аргоне, гелии), что создает условия для очистки металлов от газовых и других примесей, а также позволяет выплавлять под давлением инертного газа слитки различных сплавов с легко испаряющимися компонентами;

2) хорошее перемешивание жидкой ванны путем наложения внешнего электромагнитного поля, получение равномерного химического состава и равномерной структуры отливок;

3) исключение загрязнения металлов материалами тигля и атмосферными газами;

4) универсальность, позволяющая получать литые заготовки и изделия большой номенклатуры (крупные и плоские слитки, трубные заготовки и втулки, фасонное литье и др.).

Однако в связи с ограничением степени разрежения в плавильной камере (133—13,3 мПа — для обеспечения горения дуги) при электродуговой плавке -уменьшаются возможности рафинирования металлов и сплавов. Поэтому в настоящее время электродуговую плавку с расходуемым электродом в основном применяют как вторичный процесс — для переплавки электродов, полученных электроннолучевым рафинированием (дуплекс-процесс), при формировании крупных круглых и плоских слитков путем плавки в медный водоохлаждаемый кристаллизатор, а также для получения различных рациональных заготовок (труб, втулок, фасонных деталей), по размерам и форме близким к готовым изделиям (плавка в гарниссаже).

Методом электродуговой плавки в медный кристаллизатор («глухой» или короткий проходной с вытяжкой слитка) получают слитки ниобия, тантала, ванадия, молибдена и их сплавов диаметром до 250—300 мм, вольфрама диаметром до 150 мм. Методом гарниссаж-ной электродуговой плавки получают литые плоские и трубные заготовки, а также фасонные отливки массой до 250—300 кг.

Как уже указывалось, расходуемым электродом для электродуговой плавки обычно служит цилиндрический слиток рафинированного металла или сплава диаметром 90—150 мм, полученный электроннолучевой плавкой (см. гл. III). Однако в некоторых случаях, когда не предъявляется особых требований к чистоте металлов, возможна выплавка слитков непосредственно из электрода, собранного из спеченных или сварных металлургических штабиков тугоплавких металлов.

Метод электродуговой плавки и применяемое оборудование подробно описаны в ряде статей и монографий [87—90]. В данном разделе книги будут рассмотрены только основы этого метода и процессы, которые происходят при плавке, необходимые для понимания дальнейших материалов.

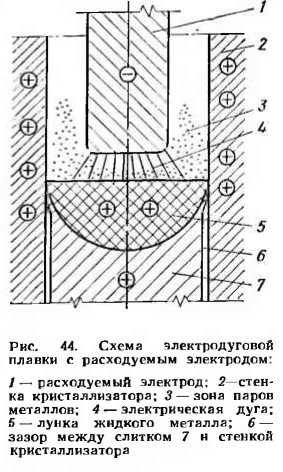

Сущность метода электродуговой вакуумной плавки заключается в оплавлении в электрической дуге расходуемого электрода с последующей кристаллизацией металла в водоохлаждаемом медном кристаллизаторе или в специальной форме (при фасонном литье). Схема электродуговой плавки с расходуемым электродом для слиткового литья показана на рис. 44. Здесь расходуемый электрод 1 служит катодом, а слиток 7 и находящийся с ним в контакте кристаллизатор 2 — анодом./

Дуга представляет собой плазму, состоящую из электронов, ионизированных частиц газов и паров металлов, движущихся с большими скоростями в силовом поле между катодом и анодом. Положительные ионы частиц газов и паров металлов, перемещаясь в направлении катода (расходуемого электрода) и ударяясь об электрод, вызывают его нагрев и оплавление. Электроны движутся в направлении слитка, и в результате трансформации их кинетической энергии в тепловую при торможении в тонком жидком слое происходит дополнительный нагрев жидкой ванны. Для обеспечения нормальных условий плавки и получения доброкачественных слитков необходимо в каждом отдельном случае (в зависимости от природы металла, его чистоты и диаметра слитка) подбирать соответствующие режимы плавки, определяемые в основном длиной дуги, силой тока и напряжением. При большой длине дуги могут образоваться побочные дуги («паразитные»), которые перебрасываются на стенку кристаллизатора и прожигают ее. Применение длинной дуги вызывает снижение коэффициента полезного действия печи. Практически установлено, что дуга может перебрасываться на стенку кристаллизатора в том случае, если длина последней превышает размер, равный зазору между боковой поверхностью электрода и стенкой кристаллизатора. Это накладывает определенное ограничение на соотношение между диаметром слитка.

Обычно диаметр переплавляемого электрода принимается от 0,6 до 0,8 диаметра слитка. Плавка на короткой дуге увеличивает вероятность замыкания электрода на расплав. Слишком короткая дуга способствует образованию настылей и может привести к неоднородности структуры слитка. Постоянство требуемой длины дуги обеспечивается автоматическим устройством для перемещения электрода, реагирующим на изменение падения напряжения при изменении длины дуги.

Для стабилизации дугового разряда в вакууме и предотвращения прожога кристаллизатора применяется наложение внешнего электромагнитного поля, создаваемого специальной электромагнитной катушкой (соленоидом), надетой на кристаллизатор. Электромагнитное поле (радиальная составляющая силового вектора) вызывает также вращение расплава и его перемешивание.

При плавке в вакуумных дуговых печах с расходуемым электродом устойчивость горения дуги в значительной степени зависит не только от ее длины, но и от применяемой силы тока. С увеличением силы тока устойчивость горения дуги повышается, однако при этом возрастает температура электрода и жидкой ванны, следовательно, увеличивается испаряемость металла. В результате повышается концентрация ионизированных паров и там, где эта концентрация в пике, возникают побочные разряды, а поэтому также нарушается стабильность горения дуги. Следовательно, при плавке металлов в вакуумных дуговых печах необходимо выбирать оптимальную силу тока конкретно для каждого переплавляемого металла.

Основным руководством при выборе оптимальных токовых режимов для электродуговой плавки различных тугоплавких металлов может служить номограмма, приведенная на рис. 45.

На этой номограмме, по данным работы [91], приведены мощности, необходимые для выплавки слитков тугоплавких металлов различных диаметров.

Обычно плавка в вакуумных дуговых печах ведется на постоянном токе, что обеспечивает более устойчивую дугу. При применении переменного тока температура катода нестабильна, а это затрудняет процесс горения дуги и делает ее менее устойчивой. При переходе силы тока через нулевое значение и перемене полярности в начале и конце каждого периода дуга гаснет и температура дугового промежутка снижается, но, несмотря на указанные трудности, плавка тугоплавких металлов на переменном токе возможна. В этом случае необходимы достаточно большая плотность тока и непрерывный выход электронов для поддержки устойчивости дуги.

В процессе плавки в расходуемом электроде протекают два противоположных тепловых процесса; выделяющееся при горении электрической дуги и образующееся от прохождения электрического тока в электроде тепло повышает энтальпию электрода, а теплоотдача с боковой поверхности электрода и его оплавление приводят к уменьшению его энтальпии. В результате через определенный промежуток времени устанавливается тепловое равновесие, характеризующееся существованием температурного поля, которое, не изменяясь относительно нижнего торца электрода, будет перемещаться вверх по электроду по мере его расплавления. Величина этого температурного поля оказывает существенное влияние на вероятность возникновения «паразитных» разрядов между электродом и стенкой кристаллизатора. Если температура электрода превышает определенную величину, то вероятность возникновения указанных разрядов значительно возрастает.

Температуру электрода в определенных пределах можно регулировать путем теплоотвода через торец электрода за счет интенсивного водяного охлаждения. Капли металла, переходящие с электрода на слиток, имеют температуру несколько выше температуры его плавления. Температура жидкой ванны в результате электронной бомбардировки несколько повышается, но лишь на небольшом участке поверхности ванны, противолежащем электроду (анодное пятно). От зоны анодного пятна к периферии слитка температура расплава постепенно снижается, так как часть тепла из тонкого жидкого слоя отводится через стенки водоохлаждаемого кристаллизатора.

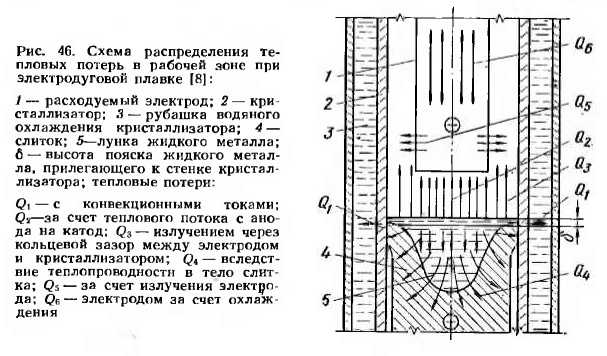

Тепловые потери в рабочей зоне при электродуговой плавке с расходуемым электродом показаны на схеме рис. 46. На этой схеме показана сложная теплофизическая картина тепловых потерь за счет теплоизлучения и отвода тепла через водоохлаждаемые системы. В результате интенсивного охлаждения водой стенок медного кристаллизатора расплав от центра к периферии прогревается неравномерно в различных зонах лунки. Это приводит к неравномерному росту кристаллитов в процессе затвердевания слитков и к созданию неоднородной структуры.

В центральной части слитка, где температурный градиент максимален, наблюдается образование значительной зоны столбчатых кристаллов, растущих от дна кристаллизатора параллельно вертикальным его стенкам. В периферийных зонах слитка кристаллы зарождаются на боковых стенках кристаллизатора, растут в радиальном направлении с заметным изгибом вверх. Направленность этих кристаллов зависит от скорости плавления и определяется кривизной фронта кристаллизации, т. е. формой лунки.

Слитки тугоплавких металлов и их сплавов, выплавленные в электродуговых вакуумных печах с водохлаж-даемыми кристаллизаторами, имеют обычно грубую столбчатую структуру. При этом чем выше температура переплавляемого металла, тем грубее его структура после дуговой плавки. Это объясняется следующим: чем выше температура плавления, тем больше температурный градиент и, следовательно, благоприятнее условия для роста столбчатых кристаллов в направлении температурного градиента.

Так, в крупных слитках особо тугоплавких металлов —вольфрама и молибдена—размеры кристаллов могут достигать нескольких миллиметров в диаметре и нескольких десятков миллиметров по длине. При таких размерах кристаллитов сильно возрастает концентрация примесей внедрения на границах зерен, что при большой чувствительности к указанным примесям вольфрама и молибдена (вследствие ничтожной их растворимости в твердых металлах) приводит к охрупчиванию этих металлов. Поэтому крупнокристаллические слитки вольфрама и молибдена легко разрушаются в процессе их обработки.

Кроме этого, большой температурный градиент приводит к возникновению внутренних напряжений и трещин в крупнокристаллических металлах. Склонность к трещинообразованию также повышается в связи с увеличением удельной концентрации примесей внедрения, особенно в металлах Via группы (вольфрам, молибден), характеризующихся ничтожной растворимостью этих примесей в твердом состоянии. В слитках тугоплавких металлов Va группы склонность к трещинообразованию при крупнокристаллической структуре проявляется в меньшей степени, что обусловлено большей растворимостью в них примесей внедрения.

Как будет далее показано, в слитках, полученных дуговой плавкой, вследствие затруднения процессов дегазации, особенно при больших скоростях охлаждения, имеет место образование пористости. Искусственное перемешивание жидкой ванны путем наложения внешнего магнитного поля соленоида хотя и способствует некоторому уменьшению градиента температуры, но полностью его не устраняет, а следовательно, и не устраняет указанных выше дефектов структуры. Значительного улучшения качества электродуговых слитков тугоплавких металлов можно достичь за счет описанных выше процессов рафинирования и модифицирования.

При плавке тугоплавких металлов в вакуумных дуговых печах происходят следующие процессы: 1) плавление металла; 2) удаление газовых и летучих металлических примесей, диссоциация неустойчивых соединений при высоких температурах (окислов, нитридов, гидридов и др.); 3) конденсация летучих компонентов на более холодной части печи или удаление их из печного пространства; 4) восстановление и раскисление металлов; 5) кристаллизация расплава.

Рафинирование тугоплавких металлов от газов, неметаллических и металлических примесей происходит главным образом за счет испарения примесей и диссоциации соединений. Скорость испарения зависит от степени разрежения над расплавленным металлом, продолжительности выдержки его в жидком состоянии, давления насыщенных паров металлов и окислов (см. рис. 22) и ряда других факторов.

При плавке в дуговых печах с расходуемым электродом в глубокий глухой кристаллизатор создается значительное сопротивление газовыделению из расплава, что способствует местному повышению давления в зоне плавления на 2—3 порядка [92].

В условиях электродуговой вакуумной плавки эффективность удаления газов и примесей путем испарения ниже, чем при электроннолучевой плавке из-за более низкой температуры и ограниченного времени пребывания металла в расплавленном состоянии. Последнее связано с весьма высокими скоростями плавки в дуговых печах с расходуемым электродом, которые не могут быть снижены из-за сравнительно высокого значения минимально необходимой силы тока для поддержания дуги в стабильном состоянии. По этим причинам рафинирование в дуговых вакуумных печах затруднено и уровень рафинирования значительно ниже, чем при электроннолучевой плавке. Сильно ограничиваются также возможности регулирования испарения примесей за счет перегрева металла, так как температура поверхности жидкого металла в ванне при электродуговой плавке обычно не превышает более чем на 300° С температуру плавления металла.

Но несмотря на это, некоторая очистка при электродуговой плавке может происходить за счет испарения низших окислов, давления насыщенных паров которых выше (примерно на порядок), чем у основного металла, а также за счет выделения СО при наличии в металле углерода.

Эффект удаления примесей зависит от их содержания в металле: чем их больше, тем выше степень рафинирования; при малом содержании примесей очистки практически не наблюдается.

Чтобы рафинирование проходило наиболее полно, необходимо соблюдать следующие условия -при плавке: а) при выбранном размере кристаллизатора рекомендуется брать электроды наименьшего поперечного сечения, удовлетворяющие требованиям ведения процесса в данном кристаллизаторе при пониженных скоростях плавки; б) режимы плавки должны быть такими, которые обеспечивали бы минимальную скорость плавления электрода; в) давление в печи над зоной плавки должно быть по возможности более низким. Последнее обеспечивается применением возможно коротких вакуумных коммуникаций и вакуумных насосов высокой производительности.

Рафинирование металла происходит в процессе нагрева электрода, а также при стекании капель металла в кристаллизатор и во время пребывания его в жидком состоянии. При образовании капель создается большая реакционная поверхность и, следовательно, наиболее благоприятные условия для испарения. В жидкой же ванне испарение происходит с поверхности, но оно сдерживается давлением образующихся газов [92] и скоростью их диффузии в расплаве. Примеси в результате диффузии и конвекции в жидком металле переносятся к поверхности; скорость их перехода может быть выражена уравнением

Скорость испарения в вакууме с поверхности цИсп с учетом того, что давление испаряющихся примесей над поверхностью достаточно велико, может быть определена по указанному выше уравнению Ленгмюра (см. с. 34).

Испаряющиеся примеси обычно конденсируются на внутренней поверхности корпуса печи, на стенках водоохлаждаемого кристаллизатора выше уровня расположения жидкого металла, а также на электроде, при оплавлении которого опять попадают в жидкую ванну. Поэтому печи следует периодически подвергать очистке.

В заключение остановимся на некоторых особенностях электродуговой вакуумной плавки тугоплавких металлов и сплавов. Как уже указывалось, электродуго-вую вакуумную плавку с расходуемым электродом можно вести как на постоянном, так и переменном токе. Выбор того или иного источника питания определяется техническими и экономическими соображениями. При плавке на постоянном токе количество выделяемого тепла на расходуемом электроде (катоде) и ванне (аноде) неодинаково, оно зависит как от состава переплавляемого электрода, так и от многих параметров плавки (разрежения в печи, соотношения диаметров электрода и кристаллизатора, электрических параметров плавки и др.).

Например, при плавке вольфрама на прямой полярности (электрод — катод, ванна — анод) тепло, выделяющееся на ванне, по данным работы [60], может достигать 80% от тепла, выделяющегося при дуговом разряде.

При одной и той же силе тока диаметр жидкой ванны больше, а качество поверхности слитка («проплав») лучше при плавке на постоянном токе, чем на переменном (рис. 47).

Из зависимостей, приведенных на рис. 47, следует, что несмотря на большую долю тепла, выделяемую на электроде при плавке на переменном токе, плавление электрода на постоянном токе протекает интенсивнее. Это подтверждается данными работы [79], полученными при плавке молибдена. Плавка при большом перегреве расплава, с одной стороны, интенсифицирует химические реакции в ванне и улучшает очистку металла от примесей, а с другой, приводит к получению грубой, направленной структуры слитков.

Как указывалось ранее, особенно это проявляется на слитках вольфрама и молибдена. Поэтому для плавки вольфрама более широкое применение получила плавка на переменном токе. В этом случае тепло между электродом и ванной распределяется более равномерно, жидкий металл перегревается в меньшей степени, и литое зерно получается меньших размеров, чем при плавке на постоянном токе.

Однако при плавке на переменном токе в связи со снижением температуры расплава возможности для рафинирования хуже, поэтому указанную плавку целесообразно применять для переплавки менее загрязненных исходных материалов.

К плавке на переменном токе часто прибегают на втором переплаве, чтобы получить более мелкое зерно в слитке. Большие преимущества имеет переменный ток для получения сплавов с легирующими компонентами, сильно отличающимися по давлению насыщенного пара от металла основы. Так, одна из ведущих американских фирм в области производства плавленого молибдена применяет плавку на переменном токе для получения слитков молибденового сплава TZM (Mo-J-0,5% Ti-J-+0,1% Zr).

В настоящее время сплавы вольфрама и молибдена выплавляют как на постоянном, так и на переменном токе; слитки ниобия и тантала получают электродуговой вакуумной плавкой на постоянном токе. В ряде случаев для удержания в расплаве легко испаряющихся добавок прибегают к плавке на постоянном токе при «обратной» полярности, когда расходуемый электрод заряжен положительно. Как правило, это делается на втором переплаве, после предварительного хорошего рафинирования металла (например, электроннолучевой плавкой). Однако при этом необходимо иметь в виду, что стабильность дугового разряда при вторичном переплаве может быть обеспечена только в том случае, когда в межэлектродном промежутке имеется определенное количество паров металлов и газовых молекул, ионизируемых в процессе плавки. Это—в. основном металлы, обладающие большим давлением насыщенного пара при температурах расплава, которые наряду с газами всегда содержатся в основном металле. Если этих примесей недостаточно, что может быть при переплавке очень чистого металла или при плавке с «открытой дугой» когда электрод находится над кристаллизатором, не удается «зажечь» и стабилизировать дугу (происходит «вырождение» дуги), а это часто приводит к перебросу дуги на стенку кристаллизатора и его проплавлению. Для стабилизации дуги в таком случае часто прибегают к добавкам в электрод элементов с большим давлением насыщенного пара (например, титана, циркония) или ведут плавку под давлением нейтрального газа, чтобы уменьшить испарение указанных добавок.

Как указывалось выше, на процесс плавки и качество получаемых слитков большое влияние оказывают плотность тока, степень разрежения в плавильной камере, электромагнитное поле соленоида, соотношение площадей электрода и кристаллизатора и другие факторы. Рассмотрим несколько подробнее роль этих факторов при электродуговой вакуумной плавке.

При электродуговой плавке для каждого металла существует определенный минимум мощности, а следовательно, и минимум силы тока, необходимый для выплавки слитка данного размера. Следует выбирать такую плотность тока, которая бы обеспечивала не только расплавление металла, но и сохранение его в течение определенного времени в жидком состоянии. При этом создаются благоприятные условия для дегазации металла и его перемешивания при воздействии электромагнитного поля соленоида.

Величиной плотности тока при данном рабочем напряжении (обычно не превышающем 30—40 В) определяются скорость плавления, глубина жидкой ванны и температура ее перегрева. Установлено [93], что между скоростью плавки и силой тока дуги имеется линейная зависимость. Поэтому часто для характеристики плавки выбирают также скорость плавки. Глубина жидкой ванны при данном диаметре слитка с повышением силы тока увеличивается.

Как показали многочисленные исследования, глубина вакуума над жидким расплавом является одним из важнейших параметров процесса рафинирования металла. При использовании паромасляных или механических насосов типа «Рутса» вакуум в плавильной печи обычно составляет 133—13,3 мПа.

Однако проводимость зазора между электродом и стенками кристаллизатора обычно наибольшая, поэтому остаточное давление в зоне дугового разряда сильно отличается от такового в камере. Так, в работе [79] показано, что величина этого давления зависит от большого числа параметров и в реальных условиях может достигать 399,9 Па, при остаточном давлении в камере 13,3 мПа. Чтобы повысить вакуум в зоне дуги, плавильные печи снабжаются механизмами вытягивания слит-

ка, которые позволяют поддерживать жидкий металл максимально близко к верхнему краю кристаллизатора и тем самым не создавать помех выделению продуктов рафинирования с поверхности расплава.

Исследования показали, что от степени заглубления ванны в кристаллизаторе зависит разрежение над расплавом, а следовательно, и глубина очистки металла от летучих примесей.

В случае, если при плавке дуга горит над верхней кромкой кристаллизатора (плавка с «открытой дугой») и разрежение в зоне дуги и камере близко по своим значениям, чистота металла, полученного дуговой и электроннолучевой плавками, по газовым примесям практически одинакова.

Перемешивание расплава в процессе электродуговой плавки является необходимым условием гомогенизации слитка и хорошего рафинирования металла. Динамика дугового разряда, барботаж расплава вследствие выделения из него растворенных газов, а также конвективные токи в расплаве обусловливают хорошие условия для перемешивания металла при дуговой плавке. Все это позволяет получать этим методом сплавы сложного состава.

Как уже указывалось, широкое применение для перемешивания металла при дуговой плавке получило использование дополнительного магнитного поля, создаваемого соленоидом, расположенным на кристаллизаторе. Эффект вращения металла в ванне является результатом взаимодействия тока, проходящего через жидкий металл, и осевого магнитного поля, создаваемого соленоидом. Однако это вращение в определенных условиях, например при отличающихся массой легирующих элементах сплава, может способствовать ликвации в слитках, что приводит к браку.

В ряде работ было показано, что применение соленоида при определенных условиях не только улучшает гомогенность слитков, но и способствует измельчению зерна в них вследствие дробления растущих кристаллов смещением расплава на границе фронта кристаллизации.