Обезуглероживание тугоплавких металлов путем окислительной плавки

Обезуглероживание тугоплавких металлов путем окислительной плавки

Максимальное снижение содержания углерода (обезуглероживание) в тугоплавких металлах, особенно в металлах Via группы (молибдена, вольфрама, хрома), является одной из важнейших проблем повышения их качества. Актуальность этой проблемы объясняется тем, что углерод в некоторых сплавах на основе указанных металлов является вредной примесью, способствующей резкому снижению их пластичности и появлению склонности к хрупкому разрушению (хладноломкость). Последнее служит существенным препятствием для широкого их применения в качестве конструкционных материалов в различных отраслях техники. Появление хладноломкости в присутствии углерода обусловлено особым характером его взаимодействия с тугоплавкими металлами (см. рис. 13 и 16). Углерод с молибденом и вольфрамом образует твердый раствор, причем растворимость углерода с понижением температуры резко уменьшается.

Как уже указывалось, растворимость углерода в молибдене в твердом состоянии при 2190°С составляет 1,1% (ат.), или 0,022% (по массе), при 1600°С—0,13— 0,15% (ат.), или 0,005—0,009% (по массе). При комнатной температуре, по результатам расчетов по уравнению растворимости (см. с. 21), растворимость углерода в молибдене составляет 0,0001 % (по массе).

Растворимость углерода в вольфраме при эвтектической температуре 2690°С составляет 0,7% (ат.), или 0,06% (по массе), при 2400° С—0,4% (ат.), или 0,03% (по массе); при 1600° С — около 0,05% (ат.), или 0,004% (по массе). При комнатной температуре растворимость углерода в вольфраме менее 0,0001 % (по массе).

Вследствие указанного выше резкого изменения растворимости углерода с понижением температуры происходит распад твердого раствора и выделение по границам зерен и блоков тончайшей сетки хрупких карбидов Мо2С и W2C, нарушающей межзеренную связь. Последнее приводит к охрупчиванию металлов.

Склонность к хрупкому разрушению (обычно оценивается по ударной вязкости, относительному сужению, по стреле прогиба и другим показателям) зависит от удельной концентрации карбидной фазы на границе зерен, так как эта концентрация определяет характер выделения карбидной фазы и распределения ее в межзеренных пространствах. При высокой концентрации карбиды образуют на границах зерен тонкую хрупкую карбидную сетку, полностью нарушающую межзеренную связь. При малых концентрациях образующиеся карбидные прослойки имеют прерывистое строение и связь между зернами полностью не нарушается.

Так как концентрация карбидной фазы с понижением температуры повышается, то для определенного содержания углерода в металле должна существовать определенная температура перехода из пластичного состояния в хрупкое (tx).

Таким образом, температура хрупкого перехода определяется общим содержанием углерода в исходном металле и протяженностью границ. Так, поданным работы [63], изменение содержания углерода в молибдене с 0,017 до 0,004% (по массе) приводит к понижению температуры перехода его из пластичного состояния в хрупкое с +120 до —50° С. Молибден, содержащий 0,001% (по массе) С, имеет температуру перехода /х= = — 196° С.

По данным работы [7, с. 167], изменение содержания углерода в вольфраме с 0,04 до 0,001 % (по массе) снижает температуру хрупкого перехода с +500 до —196° С. Одновременно с этим резко улучшаются характеристики пластичности.

Хрупкость тугоплавких металлов Va группы (ванадий, ниобий и тантал) менее зависит от загрязнения углеродом вследствие значительно большей его растворимости в указанных металлах. Данные растворимости углерода в металлах Va группы при комнатной температуре приведены в табл.10.

При повышенном содержании углерода сильно снижается ударная вязкость, а также ухудшаются физикомеханические и технологические свойства указанных металлов. Для обеспечения необходимых свойств содержание углерода в ниобии допускается 0,01—0,02, в тантале — до 0,01 ив ванадии — 0,02—0,03% (по массе). Углерод как вредная примесь наиболее трудно удаляется из тугоплавких металлов обычным испарением в вакууме. Это объясняется чрезвычайно высокой температурой его сублимации (>3650° С) и низким давлением насыщенного пара при температурах жидкофазного рафинирования тугоплавких металлов.

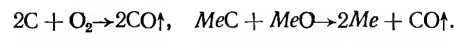

Некоторое количество углерода удаляется при жидкофазном электроннолучевом рафинировании, особенно при многократной электроннолучевой плавке. В основном это происходит в результате реакции взаимодействия углерода с кислородом, присутствующим в исходном металле в свободном и связанном состояниях (в штаби-ке, брикете, грануле):

Таблица 10

Предельная растворимость примесей внедрения в тугоплавких металлах при комнатной температуре и реальное их содержание в тех же металлах после электроннолучевого рафинирования, % (по массе)

|

Металлы |

До рафинирования |

|||

|

н |

С |

N |

о |

|

|

Вольфрам . , . |

Не обн. |

0,00001 |

0,00001 |

0,0001 |

|

Молибден . . . |

0,00001 |

0,0001 |

0,0001 |

0,0001 |

|

Хром … |

0,0001 |

0,0001 |

0,00001 |

0,00001 |

|

Ниобий |

0,9 |

0,01 |

0,03 |

0,1 |

|

Тантал ….. |

0,4 |

0,07 |

0,1 |

0,02 |

|

Ванадий …. |

1,0 |

0,1 |

0,5 |

0,3 |

Продолжение табл. 10

|

Металлы |

После рафинирования |

|||

|

н |

С |

N |

о |

|

|

Вольфрам . . |

0,0001 |

0,003 |

0,001 |

0,001 |

|

Молибден |

0,0002 |

0,007 |

0,0001 |

0,0015 |

|

Хром….. |

0,00045* |

0,0006* |

0,003* |

0,006* |

|

Ниобий …. |

0,0002 |

0,02 |

0,009 |

0,01 |

|

0,0001** |

0,003** |

0,0015** |

0,0081** |

|

|

Тантал . . . , |

0,0001 |

0,003 |

0,001 |

0,0016 |

|

0,0001** |

0,002** |

0,002** |

0,0005** |

|

|

Ванадий …. |

0,002 |

0,015 |

0,005 |

0,06 |

В обоих случаях удаление углерода достигается за счет перевода его в газовую фазу (в виде окиси углерода). Предпочтительное протекание той или иной реакции зависит от величины энергии Гельмгольца. В работе [64] указывается, что протекание реакций в жидком расплаве с образованием карбидов начинается лишь после практически полного удаления кислорода из металла, так как энергетически окисление углерода предпочтительнее. Последнее дает основание полагать, что удаление углерода при электроннолучевом рафинировании в основном происходит за счет реакции его выжигания т. е. образования СО в присутствии в шихте избыточного кислорода. Однако возможно также некоторое обезуглероживание за счет образования и удаления летучей окиси углерода при взаимодействии карбидов и окислов. основного металла.

Все сказанное выше хорошо согласуется с имеющимися данными об электроннолучевой очистке ряда тугоплавких металлов.

Так, авторами работы [8, с. 17] проведены подробные исследования по электроннолучевому рафинированию (многократный переплав) спеченных брикетов и гранул ниобия, полученного карботермическим методом, с различным содержанием углерода и остаточного кислорода. При содержании углерода 0,0259 и кислорода 0,0210% (по массе) в исходной шихте (спеченные гранулы) карботермического ниобия при первом электроннолучевом переплаве содержание их снизилось до 0,005% (по массе) С и 0,008% (по массе) О2. При вторичном переплаве произошло дальнейшее уменьшение содержания указанных примесей: углерода до 0,003 и кислорода 0,002% (по массе).

Как следует из этих данных, при первичном электроннолучевом рафинировании вместе с сильным снижением содержания углерода происходит и резкое уменьшение содержания кислорода в металле. Последнее указывает на то, что обезуглероживание ниобия в основном происходит при первом переплаве за счет взаимодействия углерода с кислородом и образования летучей окиси углерода. С уменьшением содержания кислорода при последующих переплавах интенсивность выгорания углерода резко падает, причем третий переплав практически мало влияет на повышение чистоты металла. По мере очистки ниобия понижается его твердость (с 700—800 до 450—500 МПа).

Аналогичная картина наблюдается при электроннолучевом рафинировании тантала. Так, по данным Института электросварки им. Е. О. Патона, при содержании в исходном штабике тантала 0,035% (по массе) С и 0,1% (по массе) О2 после двукратной электроннолучевой плавки содержание углерода снижается до 0,02 и кислорода до 0,0005% (по массе). После такой очистки тантал имеет твердость НВ 45.

Значительное выгорание углерода наблюдается также при электроннолучевом рафинировании молибдена и вольфрама, содержащих кислород. Например, при содержании в штабиках молибдена 0,02% (по массе) С и 0,001% (по массе) Ог при одинарной электроннолучевой переплавке содержание углерода снижается вдвое— до 0,01% (по массе), при этом кислорода остается около 0,02% (по массе).

В работе L12, с. 276] на примере переплавки молибденовых брикетов было показано, что, используя для производства брикетов частично недовосстановленные порошки молибдена или окисленную стружку, в результате электроннолучевого рафинирования можно достичь более глубокой очистки от углерода и в определенных пределах управлять процессом обезуглероживания. Подробно эти вопросы будут рассмотрены ниже.

Из приведенных данных следует, что избыточное содержание кислорода в брикетах способствует значительному выгоранию углерода в процессе электроннолучевой плавки.

Несмотря на высокую степень очистки тугоплавких металлов в сплавах электроннолучевым рафинированием, для вольфрама и его аналогов молибдена и хрома еще не достигается та степень чистоты, в частности по углероду, которая бы позволила полностью исключить влияние этих примесей на их низкотемпературную хрупкость. Как известно, хладноломкость тугоплавких металлов может быть полностью устранена только в том случае, если содержание примесей внедрения не превышает предела их растворимости при комнатной температуре. В действительности в металлах Via группы, подвергнутых жидкофазному электроннолучевому рафинированию, содержание указанных примесей превышает на 2—3 порядка их предельную растворимость. Подтверждением этому служат данные, приведенные в табл. 10. Из сопоставления этих данных следует, что при электроннолучевом рафинировании для металлов Va группы обеспечивается полностью требуемая очистка от примесей внедрения, тогда как для элементов Via группы остаточное содержание этих примесей значительно превышает предел их растворимости в указанных металлах при комнатной температуре.

Учитывая, что водород и азот не образуют хрупких устойчивых соединений с вольфрамом, молибденом и хромом, а кислород в указанных количествах практически не оказывает заметного вредного влияния, наиболее опасной остаточной примесью следует считать углерод. В связи с этим перед металлургами возникает новая задача — нейтрализовать вредное влияние остаточного углерода еще в жидкой ванне, в процессе электроннолучевого рафинирования, исключив тем самым образование карбидной сетки при распаде твердого раствора.

В работах [37, с. 91; 55, с. 150] для нейтрализации вредного влияния углерода и создания центров кристаллизации для формирования мелкозернистой структуры слитков молибдена, вольфрама и их сплавов было предложено вводить небольшие количества высокоактивных карбидообразующих добавок, позволяющих связывать углерод в жидкой ванне в особо тугоплавкие карбидные соединения, выделяющиеся в условиях неравновесной кристаллизации ранее основного металла. Это дает возможность при развитой дендритной кристаллизации, большой протяженности границ зерен и мелкозернистой структуре часть образующихся карбидных частиц убрать с границ и перенести внутрь зерна, остальные карбидные частицы, оттеснись к границам зерен, будут располагаться в виде разрозненных изолированных включений, не нарушая сплошности межзеренных границ.

Для выбора таких добавок в первом приближении можно пользоваться теплотами образования карбидов различных элементов, представленных ниже, кДж/моль: TiC 183,9; ZrC 175,2; NbC 141,1; ТаС 161,7; WC —35,3; МоС — 17,6 [18].

Наибольшей термодинамической стабильностью будут обладать карбидные фазы, характеризующиеся наибольшими теплотами образования. Элементы, образующие такие карбиды, являются наиболее благоприятными добавками для связывания и нейтрализации свободного углерода в жидкой ванне. Однако наряду с этим необходимо учитывать характер взаимодействия карбида с основным металлом, определяемый диаграммой состояния металл — карбид.

Вследствие изменения растворимости углерода в основном металле с понижением температуры возможно выделение карбидных фаз по границам зерен при распаде твердого раствора.

Указанным требованиям удовлетворяют металлы — цирконий, гафний и титан, которые обычно используются (в зависимости от температуры плавления металла) в качестве нейтрализующих карбидообразующих добавок для связывания углерода в жидкой ванне при электроннолучевом рафинировании.

Эффективность нейтрализующего действия указанных добавок можно контролировать косвенно по степени измельчения зерна и по распределению карбидов по границам зерен. Как указывалось выше, в этом случае карбиды выделяются в виде разрозненных включений вместо непрерывной карбидной сетки, образующейся при распаде твердого раствора.

Все изложенное позволяет заключить, что комплексное проведение операции обезуглероживания путем окислительной электроннолучевой плавки связывания остаточного углерода активными карбидообразующими добавками позволяет в значительной степени устранить его вредное действие на свойства тугоплавких металлов.