Магнитная дефектоскопия

Для обнаружения поверхностных и скрытых дефектов в стали (трещин, волосовин, неметаллических включений, раковин, пузырей и др.) существуют методы магнитной дефектоскопии, просвечивания рентгеновскими лучами и у-лучами с помощью радиоактивных изотопов, люминесцентный, ультразвуковой. Все эти методы не связаны с разрушением металла. Каждый из них имеет свои особенности и способы применения.

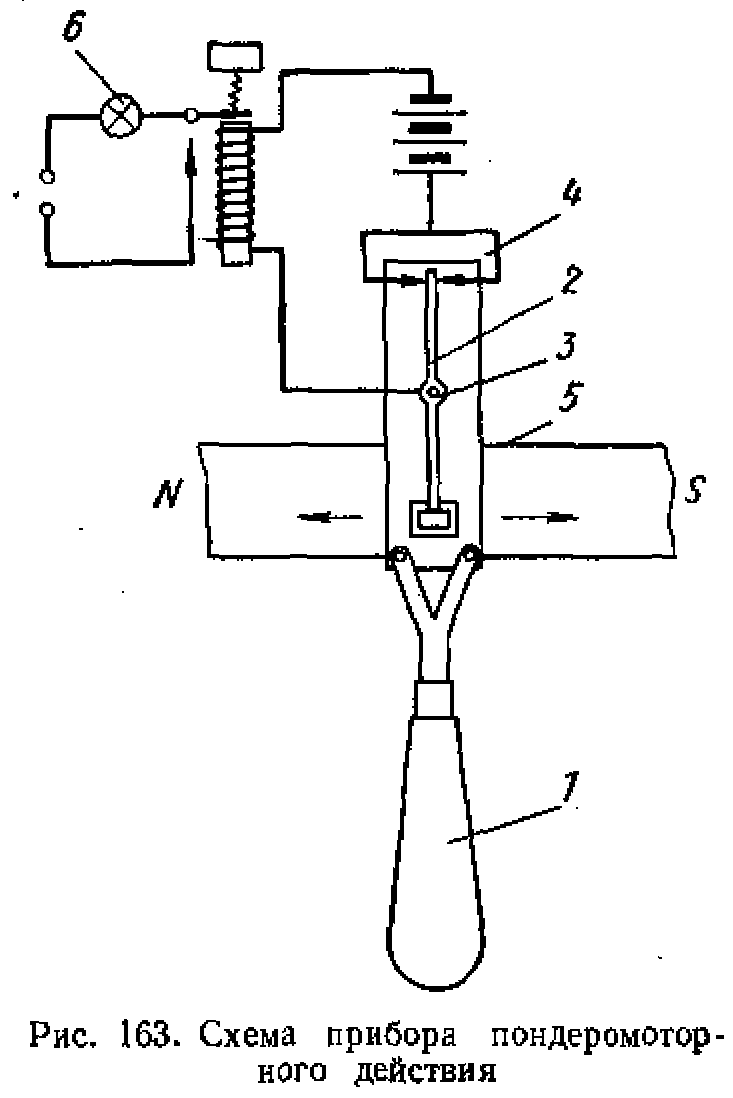

В промышленности наиболее широкое применение получили методы магнитной дефектоскопии и просвечивания рентгеновскими лучами. В магнитной дефектоскопии имеются три способа определения дефектов в стали (пондеромоторный, индукционный и магнитного порошка). Прибор пондеромоторного действия (рис. 163) состоит из рукоятки 1, связанной с магнитной стрелкой 2, поворачивающейся вокруг оси 3. Стрелка удерживается в нулевом положении с помощью пружины. У верхнего конца стрелки имеется сигнальная цепь 4. Прибор устанавливают на деталь 5 так, чтобы магнитная стрелка была перпендикулярна магнитному потоку намагничиваемой детали, а затем прибор передвигается вдоль детали. Если в металле имеется дефект, то вследствие неоднородности поля рассеяния вблизи дефекта стрелка отклонится и замкнет сигнальную цепь, в результате чего зажжется сигнальная лампочка 6.

Индукционный метод магнитной дефектоскопии заключается в том, что искателем дефектов являются индукционные катушки. При перемещении катушки по дефектному месту детали, вследствие изменения магнитного потока во всех витках, будет индуктироваться электродвижущая сила. Этот метод используется главным образом для обнаружения раковин и пустот. ‘

Для определения поверхностных дефектов (трещин, волосовин и др.) наиболее распространен метод магнитных порошков. Этот метод может быть использован также и для обнаружения внутренних дефектов металла.

Магнитные дефектоскопы представляют собой специальные аппараты. Искателем дефектов является магнитный порошок в виде суспензии. Испытываемую деталь устанавливают на дефектоскопе и намагничивают, а затем покрывают порошком

(суспензией). Намагничивание можно производить, помещая деталь в поле соленоида или электромагнита, или же магнитным полем тока, проходящим непосредственно через деталь (циркулярное намагничивание). Ток может быть переменный или постоянный. Метод магнитных порошков можно использовать для массового контроля.

Магнитный порошок состоит из мельчайших частиц ферромагнитного порошка с маслом, керосином, мыльной водой и др.

Частицы порошка в смеси находятся во взвешенном состоянии. Ферромагнитный порошок обычно получается из немагнитной окиси железа (крокуса или железного сурика), которая восстанавливается в потоке газа СО + + СОа в герметической коробке при температуре 500— 550° С с медленным охлаждением до температуры 80— 100° G. Послетакой обработки порошок становится магнитным. Магнитность порошка можно проверить, если поднести к нему магнит: магнитный порошок хорошего качества даст высокий «ерш», в то время как порошок плохого качества останется почти неподвижным. При составлении суспензии на мыльном растворе используют раствор ядрового или клеевого мыла с концентрацией 0,2—0,3%, в который вводят 20—30% порошка на I л раствора. При этом нужно следить за точным количеством мыла в растворе, так как при меньшем количестве мыла порошок осядет на дно, а при большей концентрации произойдет склеивание порошка. Для составления суспензии на керосине или масле используют 25— 35 г порошка на 1 л.

На рис. 164 дан общий вид универсального магнитного дефектоскопа. Прибор состоит из силовой части 1 источника тока, с помощью которого создается магнитное поле; намагничивающего устройства — приспособления 2, позволяющего быстро намагничивать детали в любом направлении и в любом участке детали; ванны 3 с индуктором — железным порошком (крокусом), показывающим распространение магнитного потока в исследуемой детали, и демагнитизатора 4, размагничивающего деталь после контроля. Ток из сети (рис. 165) поступает через пакетный выключатель /, предохранители 2 и магнитный пускатель 3 на регулировочный автотрансформатор 5. Параллельно обмотке автотрансформатора присоединяют сигнальную лампу 4,

В момент включения пакетного выключателя лампа загорается. Это указывает на то, что дефектоскоп находится под током и готов К работе. С автотрансформатора ток подается на первичную обмотку понижающего трансформатораб. Под действием вторичной обмотки трансформатора в детали индуктируется ток. Между зажимными контактами 7 помещают соленоид, который используют для продольного намагничивания деталей; он же служит и для размагничивания их. Испытываемые детали помещают между полюсными наконечниками электромагнита и намагничиваются; после этого их опускают в ванну, в которой находится взвешенный в керосине железный порошок. Магнитный поток, проходя по детали у трещин или другого дефекта, выходит на поверхность и образует на краях дефекта полюсы. Железный порошок притягивается и очерчивает фигуру дефекта. Для размагничивания детали соленоид зажимают между подвижными контактами и пускают через его обмотку ток, а деталь протягивается через окно соленоида.

Этот прибор может быть использован для контроля пружин, рессор и различных деталей машин. Дефектоскоп снабжен выносными контактами, в результате чего можно производить проверку узлов и механизмов в собранном виде. В этом случае используют сухой порошок, который наносится на испытываемую поверхность при помощи распылителя. Габаритные размеры дефектоскопа 2000 X 780 X 1500 мм.