Просвечивание деталей

Рентгенодефектоскопия

Для выявления внутренних пороков металла: трещин, раковин, пор, шлаковых включений, неоднородности строения получил распространение метод просвечивания деталей рентгеновскими лучами. Этот метод называется рентгено-дефектосконией. Рентгеновские лучи получают в специальных трубках, представляющих собой высоковакуумный стеклянный баллон с двумя впаянными электродами — анодом и катодом (рис. 166, а). Рентгеновские лучи возникают там, где электроны, движущиеся с большими скоростями, ударяются о какое-нибудь препятствие. Источником электронов в трубке служит накаливаемая нить катода в виде спирали из вольфрамовой проволоки. Спираль катода нагревается током 3—4 а при напряжении 4—9 в. Препятствием потоку электронов служит второй электрод — анод. Анод трубки представляет собой охлаждаемый водой пустотелый медный стержень, у которого в торцу припаяна под некоторым углом специальная пластинка — зеркало анода. Пластинка анода тормозит электроны катодных лучей и меняет их направление.

Для создания необходимой скорости и направленности движения электронов к электродам трубки подводят высокое напряжение (200 000 в и выше), в силовом поле которого электроны разгоняются до огромных скоростей. Электроны .устремляются на анод и при торможении возникают рентгеновские лучи.

Длина волны рентгеновских лучей измеряется в ангстремах (1А = 10-8 см). Практически используемый диапазон длин волн рентгеновских лучей от 3 до 0,001 А.

Различают «мягкие» рентгеновские лучи — с большими длинами волн, сильно поглощаемые деталью, и «жесткие» лучи — с малыми длинами волн, более проникаемые через детали.

При наличии указанных выше дефектов или посторонних включений в металле при просвечивании получается различие в поглощении лучей. Это различие проявляется в том, что на общем фоне изображения просвечиваемой детали появляются светлые или темные пятна. Если подвергнуть просвечиванию детали с внутренней раковиной, то лучи, пронизывающие всю толщу металла, будут поглощаться сильнее, чем лу.чи, которые встречают на своем пути раковину и проходят, следовательно, через меньшую толщу металла. Если поместить на пути всходящих лучей кассету с фотопленкой, то лучи, прошедшие через раковину, дадут после проявления на снимке темное пятно на более светлом фоне отлива, и раковина будет определена. Рентгеновские лучи пропускают через деталь (рис. 166, б) на фотопленку (фотографическая дефектоскопия) или на флуоресцирующий экран (визуальная дефектоскопия). Первый метод более чувствительный, чем визуальный. Он позволяет выявлять дефекты толщин от 1% при малой толщине и 2—2,5% при толщинах деталей более 50—70 мм. При этом целостность детали не нарушается. Применение метода просвечивания деталей ограничено их толщиной и недостаточной чувствительностью к мелким дефектам и включениям.

Обычные стандартные рентгеновские установки, рассчитанные на напряжение до 200 кв, могут быть использованы для просвечивания сталей толщиной до 90 мм. Более жесткое излучение на сверхвысоком напряжении до 2 000 000 в и выше при повышенной экспозиции (—1,5 ч) позволяет просвечивать сталь толщиной до 300 мм.

Гамма-дефектоскопия

Гамма-лучи (у-лучи) образуются при распаде естественных и искусственных радиоактивных веществ. Эти лучи сходны с рентгеновскими лучами, но отличаются большей жесткостью (длины волн у-лучей 0,2—0,0025 А). Каждое радиоактивное вещество испускает у-лучи определенных длин волн. Продолжительность действия такого вещества характеризуется периодом полураспада, т. е. временем, в течение которого распадается половина вещества и соответственно вдвое уменьшается интенсивность его излучения.

Для гамма-дефектоскопии применяют главным образом искусственные радиоактивные изотопы кобальта Со30 и иридия Irm. Периоды полураспада их соответственно равны 5,3 года и 75 дней.

Иридий обеспечивает большую чувствительность, чем кобальт, вследствие меньшей жесткости излучения. Предельная толщина просвечиваемой стали для кобальта 250—300 жж, для иридия 50—60 мм.

В связи с небольшими размерами радиоактивных препаратов и небольшой интенсивностью время экспозиции при гамма-просвечивании значительно больше, чем при рентгеновской дефектоскопии.

Для уменьшения времени экспозиции применяют усиливающие экраны в виде свинцовых фольг толщиной 0,1—0,2 мм. В кассету рекомендуется закладывать сразу две пленки, а свинцовую фольгу между ними. Такая съемка позволяет точнее решить вопрос о наличии дефектов и облегчает их расшифровку.

По сравнению со съемкой рентгеновскими лучами съемка гамма-лучами, несмотря на увеличение экспозиции, обладает рядом преимуществ. Небольшие размеры источника излучения позволяют просветить любое место детали и приблизить его непосредственно к детали. Кроме того, вокруг ампулы с источником излучения можно расположить несколько деталей и производить одновременную съемку.

Дефектоскопия с использованием бетатрона

С помощью рентгеновского излучения бетатрона получают рентгеновские лучи, значительно превосходящие жесткость у-лучей. Использование бетатрона позволяет просвечивать стальные детали толщиной 500—600 мм. При этом повышается четкость изображения и чувствительность просвечивания. Экспозиция при съемке бетатроном в десятки и сотни раз меньше, чем при использовании кобальта.

При съемке рентгеновскими лучами, у-лучами и с использованием бетатрона должны соблюдаться меры защиты и правила техники безопасности как в процессе съемки, так и при хранении радиоактивных веществ [30].

Люминесцентная дефектоскопия

Этот метод применяется для обнаружения поверхностных трещин. Люминесцентная дефектоскопия основана на способности некоторых материалов светиться под действием ультрафиолетовых лучей (люминесценция).

Люминесцентная дефектоскопия применяется для обнаружения трещин в стальных деталях и на пластинках твердых сплавов как до напайки, так и после напайки.

При испытании деталь тщательно очищают от грязи, затем ее опускают на несколько минут в трансформаторное масло или смесь керосина (90%) и автола (10%) и после этого вытирают и просушивают над вентилятором. Высушенную деталь посыпают пудрой, состоящей из смеси окиси магния с углекислым магнием, затем деталь облучают ультрафиолетовыми лучами. Обычно об; лучение производят кварцевой лампой, перед которой устанавливают фильтр из темного никелевого стекла, задерживающего видимую часть спектра и пропускающего только ультрафиолетовые лучи. В результате масло, оставшееся в трещинах и смочившее порошок, начинает светиться зеленоватым светом, обрисовывая форму трещин. Этот способ выявляет трещины шириной до 0,005 мм. Глубокие риски могут также светиться и иногда их можно принять за трещины.

Для люминесцентной дефектоскопии используют ртутно-кварцевые лампы высокого и сверхвысокого давления и ультрафиолетовые стеклянные светофильтры.

Ультразвуковая дефектоскопия

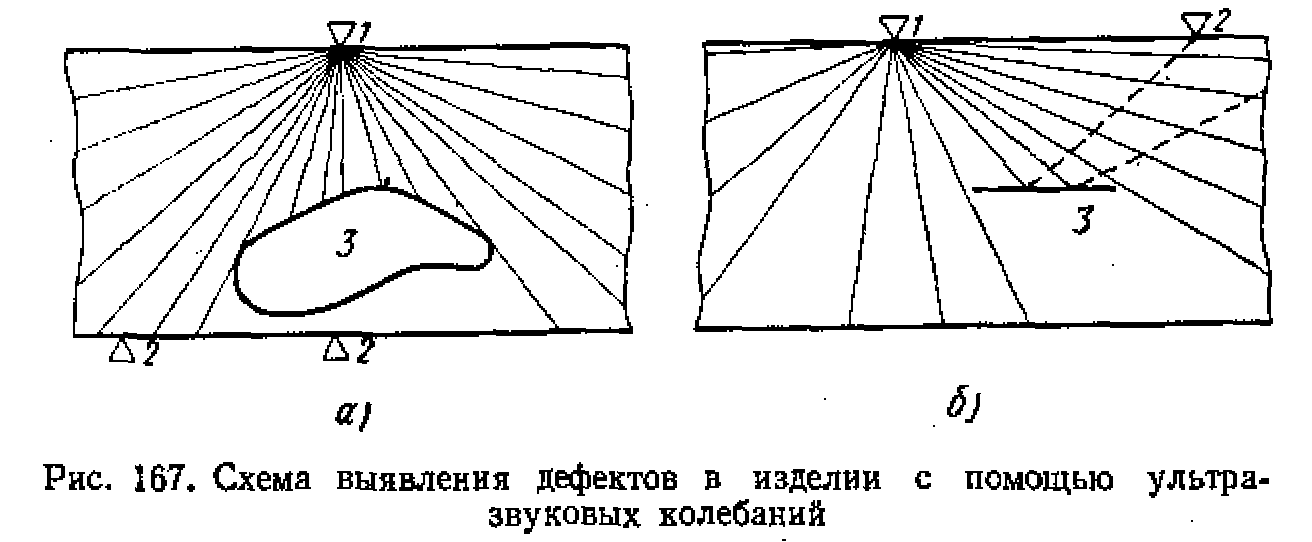

Ультразвуковые колебания обладают свойством проникать в металл на большую глубину и отражаться от встречающихся в металле дефектов (волосовин, раковин, пористости, трещин, расслоений и т. п.). Это свойство используют в большинстве ультразвуковых дефектоскопов. Схема выявления дефектов ультразвуковым методом показана на рис. 167, а. По этой схеме ультразвуковые колебания создаются вибратором 1, состоящим из кварцевой пластины толщиной 1 мм и диаметром 20 мм. Вибратор устанавливают с одной стороны исследуемой детали, а с другой находится такая же кварцевая пластинка — резонатор 2, служащая для улавливания колебаний.

Если в металле нет внутренних дефектов, то колебания проходят через металл, достигают резонатора и создают напряжение, которое подается через усилитель на индикатор.

При наличии внутренних дефектов в металле 3 колебания, достигнув дефекта, будут отражаться, и тогда резонатор не сможет уловить колебания и покажет «звуковую тень».

Передача энергии ультразвуковых колебаний для уменьшения потерь производится в специальной среде, в которую помещаются вибратор, резонатор и деталь. Такой средой может служить трансформаторное масло. Нахождение дефектов осуществляется передвижением ультразвука по детали со скоростью 1 м/мин.

При другом методе испытания (рис. 167, б) резонатором улавливается отраженный- от дефекта в металле 3 звук. Вибратор 1 и резонатор 2 помещают с одной и той же стороны детали. Этот метод может быть осуществлен в том случае, если подача колебаний будет производиться импульсами через некоторые интервалы времени, в течение которых звук успеет отразиться от дефектного места и будет обнаружен резонатором. При непрерывной подаче ультразвуковых колебаний отраженные колебания будут интерферировать с подающимся от вибратора. Этот метод имеет следующие преимущества: для испытания нужна только одна чисто обработанная поверхность, в то время как при первом методе требуется, чтобы чисто отработаны были две противоположные стороны; кроме того, не требуется погружения установки в масло, так как мощность импульса может быть значительной. Второй метод дает возможность определить, на каком расстоянии от поверхности находится дефект.

Схема импульсного ультразвукового дефектоскопа представлена на рис. 168. Генератор 1 подает импульс на усилитель 2 и одновременно к излучающему вибратору 3. Ультразвуковые колебания попадают на деталь 4 и, отразившись от внутренних дефектов 5, воспринимаются резонатором 6, напряжение с которого подается также на усилитель.

Этот импульс запаздывает по отношению к импульсу, поданному непосредственно от геш ратора; запаздывание будет тем больше, чем глубже расположе дефект в детали, чем больше путь, проходимый ультразвуковым колебаниями. Затем импульсы попадают в электроннолучеву: трубку 7, в которую также подается напряжение от генератор развертки 8. На экране лучевой трубки будут видны пики а, и в в виде осциллограммы. Первый пик слева соответствует т, пульсу генератора, второй, расположенный правее, — сигнал отражения от дефекта и третий пик соответствует отраженш от задней стенки детали. Расстояние между первым пиком и втс рым соответствует расстоянию от передней стенки детали д дефекта в определенном масштабе.

Проверка деталей с помощью ультразвуковой дефектоскопи требует большой затраты времени. Кроме того, ультразвуковуь дефектоскопию нельзя применять для проверки деталей сложно; формы.