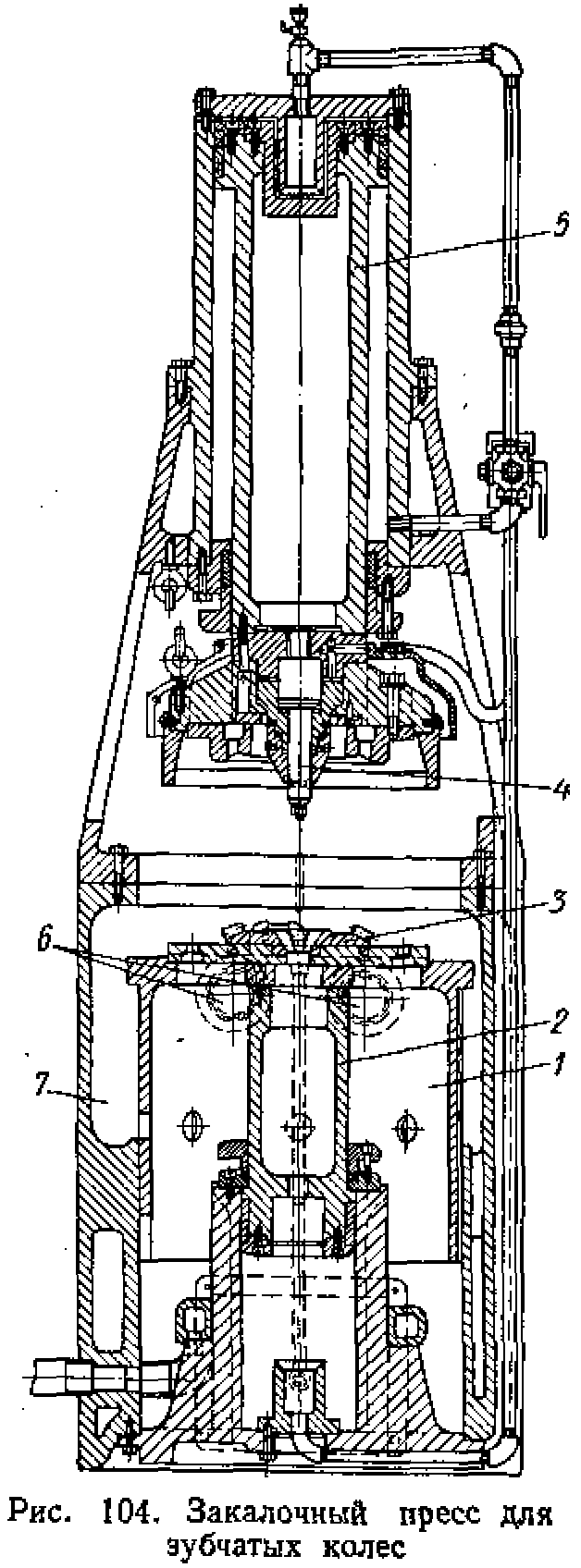

Закалочный пресс для зубчатых колес

Закалочные машины служат не только для равномерного охлаждения детали, но и для усиленного или более слабого охлаждения отдельных ее частей. В машинах деталь для уменьшения ее коробления или деформации при закалке обычно зажимается между плоскостями, штампами или роликами.

Пресс для закалки зубчатых колес заднего моста автомобиля, больших колец диаметром 170—630 мм и дисков показан на рис. 104. Этот пресс имеет индекс ПШЗ. Закалка в прессе производится в штампах. Работа пресса осуществляется при помощи сжатого воздуха (давлением 5—6 атм); расход сжатого воздуха от 0,4 до 0,7 м3/ман; прессом управляют с помощью одного рычага, связанного с четырехходовым краном. Работа производится следующим образом.

Сжатым воздухом поднимается нижний 1 и верхний 5 плунжеры. Нижний плунжер несет на себе цилиндр 2, на верхней части цилиндра находится матрица со втулкой <?, состоящая из отдельных сегментов. На матрицу укладывается закаливаемое зубчатое колесо. В нижней части верхнего плунжера закреплен штамп 4 с направляющим пуансоном. При опускании верхнего штампа этот пуансон входит во втулку 3 и раздвигает сегменты до упора, прижимая их к зубчатому колесу. Снаружи колесо также зажато верхним штампом. Такое положение колеса и равномерное охлаждение его маслом предохраняет колесо от деформации. Масло поступает в нижний резервуар пресса под цилиндр 3, откуда оно выходит в резервуар 7 через восемь боковых отверстий и сливается в трубы 6. После посадки нагретого зубчатого колеса в матрицу опускается верхний плунжер 5, зажимающий колесо в штампах, далее из-под нижнего плунжера 1 выпускается сжатый воздух, и цилиндр 3 медленно опускается. Вместе с ним погружается в масло и колесо в зажатом состоянии. Масло омывает боковые поверхности зубьев колеса, после чего сливается в трубы 6. После окончания охлаждения колеса верхний плунжер 5 поднимается, и вслед за ним поднимается нижний плунжер 1, и зубчатое колесо выходит из масла. Производительность такого пресса 40—50 зубчатых колес в час.

В других конструкциях таких прессов используют несколько позиций для обработки зубчатых колес и автоматическую загрузку и разгрузку.

Закалочная машина карусельного типа предназначена для закалки малогабаритных деталей и состоит из семи закалочных вертикальных прессов, расположенных по окружности.

Каждый пресс состоит из двух гидравлических цилиндров, на штоках которых установлены верхний и нижний штампы. Работа каждого пресса аналогична работе описанного выше. Деталь находится в зажатом состоянии в течение полного оборота. Укладка новой нагретой детали производится после снятия со штампов закаленной детали. При нормальной работе машины разгрузка и загрузка может производится через каждые 10 сек.

Другим типом закалочной машины является пресс для закалки осевых деталей, например, кулачковых валиков (рис. 105). Закалка производится в зажатом состоянии между вращающимися роликами, которые погружаются в воду или раствор с каустической содой или масло. Эти машины обозначаются индексом ПРЗ (П — пресс, Р — роликовый, 3 — закалочный).

В железный бак установлена неподвижная станина машины. Размер бака 700x820x2490 мм. Станина имеет две траверсы. На нижней подвесной траверсе 1 в подшипниках установлены два вала 2 с роликами. Валы приводятся во вращение от электродвигателя.

На той же станине подвешена верхняя траверса 3 со свободно вращающимися роликами. Бак заполняется водой или раствором каустической соды до уровня перелива 5.

Перед установкой в машину нагретого валика включается электродвигатель, от которого с помощью конической передачи 4 приводятся во вращение два вала нижней траверсы.

Одновременно с помощью масляного центробежного насоса подается масло в два верхних и два боковых цилиндра, предназначенных для поднятия и опускания траверс. Затем при повороте рукоятки масляного клапана поднимаются поршни цилиндров и обе траверсы. Нагретый валик укладывается на вращающиеся ролики нижних валов и прижимается роликами верхнего вала. При нажатии педали, связанной рычагом с клапаном, обе траверсы опускаются вниз, причем валик, зажатый между роликами, вращается, в результате чего происходит его равномерное охлаждение. В таком состоянии валик находится в течение 1—1,5 мин, а затем траверсы поднимаются, и валик извлекается из машины.