Вакуумный нагрев и термическая обработка тугоплавких металлов и сплавов

Вакуумный нагрев и термическая обработка тугоплавких металлов и сплавов

В связи с все возрастающим объемом производства вакуумплавленных тугоплавких металлов и сплавов в целях сохранения их высокой чистоты в процессе проведения различных видов тепловой обработки возникла необходимость в более широком развитии вакуумной технологии этой обработки и в создании необходимого промышленного оборудования.

В настоящее время в технологическом цикле литья и обработки тугоплавких металлов получили применение операции термической обработки: отжиг-гомогенизация слитков и промежуточных заготовок — для устранения химической, физической и структурной неоднородности, отжиг-возврат — для снятия напряжений, возникающих в полуфабрикатах и изделиях, рекристаллизационный отжиг деформированных материалов — для получения равномерной мелкозернистой структуры и стабильных физико-механических свойств готовых изделий и др. [21].

Технологический процесс вакуумной термической обработки, кроме нагрева и охлаждения, включает ряд подготовительных операций, обязательных при проведении вакуумного нагрева, например, очистку поверхности от окалины и других продуктов взаимодействия с атмосферой; обезуглероживание поверхности; подготовку садки к термообработке (21,с.317).

Помимо всех указанных условий, качество нагреваемых заготовок и полуфабрикатов зависит от применяемого вакуумного и нагревательного оборудования и продолжительности цикла тепловой обработки. Как уже указывалось, для обеспечения необходимого качества изделий и полуфабрикатов из тугоплавких металлов их нагрев следует проводить в вакууме 13,3—1,33 мПа. Этому требованию наиболее полно отвечают вакуумные печи экранного типа с металлическими нагревателями и металлическими тепловыми экранами. В таких печах легко может быть достигнут нужный и чистый вакуум. Печи с керамической тепловой изоляцией не обеспечивают такого вакуума Вследствие выделения материалом кладки газов и продуктов диссоциации окислов и других соединений.

Указанные печи не могут обеспечить строгой выдержки при данной температуре, и металл в процессе медленного нагрева и охлаждения с печью находится длительное время при высокой температуре. Длительность термического цикла нагрева и охлаждения, как показано в работе [139], оказывает отрицательное влияние на качество металла: сильно растет зерно и происходит сегрегация примесей внедрения к границам зерен, что приводит к существенному снижению механических и технологических свойств тугоплавких металлов. Кроме того, при работе на этих печах невозможно выполнить элементарные правила «вакуумной гигиены».

Для обеспечения высокой производительности и во избежание отмеченных недостатков более рационально применять методические вакуумные печи, в которых вакуумирование и девакуумирование садки, а также ее охлаждение производится не в самой печи, а в связанных с нею через вакуумные затворы одной или двух1 холодных вакуумных камерах. В этом случае могут быть точно выдержаны температурные режимы, исключается длительное пребывание металла при высокой температуре в процессе нагрева и охлаждения садки вместе с печью и связанное с этим ухудшение структуры и свойств. Кроме того, выполняются правила «вакуумной гигиены», так как предварительно вакуумированную садку загружают в вакуумную печь из вакуумной камеры, а сама печь в процессе ее работы не сообщается с внешней атмосферой. При этом исключается также взаимодействие садки с адсорбированными газами печи, а следовательно, газонасыщение и окисление металла и снижение механических свойств.

Например, после отжига листы из молибденового сплава ЦМ2А при температуре 1400 °C в течение 10 ч в садочной печи имели ов=432 МПа и 6=1%; после отжига в методической печи при тех же условиях ов=540 и 6=20%.

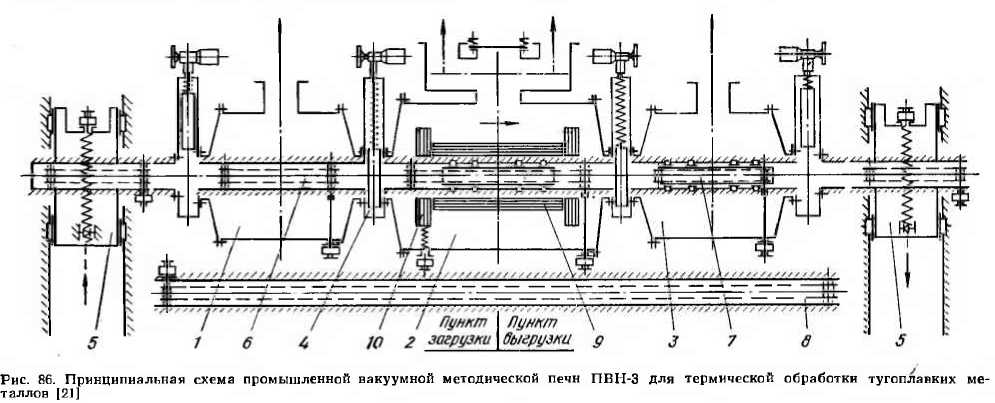

В России и за рубежом разработано и применяется ряд конструкций методических вакуумных печей. Ниже описывается конструкция одной из таких промышленных печей типа ПВН-3*.

В основу работы печи положен принцип шлюзования, т. е. последовательной передачи садки в герметизированных камерах, соединенных друг с другом вакуумными затворами. Общий вид печи и ее принципиальная схема показаны на рис. 86, а, б. Печь состоит из трех вакуумных камер — загрузки 1, нагрева 2 и охлаждения 3, снабженных индивидуальными затворами 4 с гидравлическим приводом. Камеры загрузки 1 и охлаждения 3 совершенно идентичны и взаимозаменяемы, что позволяет не прекращать работы печи в случае ремонта одной из них. При необходимости в камеру охлаждения 3 можно подавать нейтральный газ для ускоренного охлаждения (закалки) садки. Каждая камера имеет автономную откачку, которая осуществляется каскадом вакуумных? насосов ВЛ-8-4, ВН-3 и ВН-1. Печная камера (нагрева) 2 представляет собой вакуумную емкость с двумя вакуумными затворами, расположенными с торцов печи. Нагрев осуществляется трехфазными нагревателями, образующими по длине рабочего пространства печи три тепловые зоны.

Каждая зона имеет отдельное электропитание, что позволяет строго регулировать перепад температуры по длине печи. Нагреватели изготовлены из молибденовой ленты, а выводы — из молибденовых прутков.

Контроль и регулирование температуры осуществляются шестью вольфрам-молибденовыми термопарами, подключенными к двадцатипозиционному точечному автоматическому электронному потенциометру типа ЭПР-09. Тепловая изоляция печи 9 осуществляется листовыми экранами из молибдена (первые три ряда) и нержавеющей стали. Для уменьшения тепловых потерь и защиты затвора от излучения торцовые отверстия в экранной изоляции для прохода садки в печное пространство перекрываются раздвижными экранами 10 с помощью водоохлаждаемого винтового механизма.

Печь характеризуется стабильной и надежной работой и обеспечивает получение высококачественных изделий с высокой чистотой поверхности.