Рафинирование ниобия и тантала

Как уже указывалось, в процессе спекания тугоплавких металлов, помимо поверхностной десорбции газов, имеют место сложные процессы химического взаимодействия примесей и диссоциации соединений, а также удаление их через газовую фазу при вакуумировании.

В процессе спекания ниобия раньше всего начинается взаимодействие его окислов с углеродом и карбидами с образованием окиси углерода:

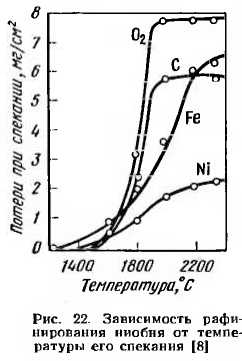

Взаимодействие окислов ниобия с углеродом, по данным работы [44], начинается при 1200е С и наиболее интенсивно протекает при температурах выше 1500— 1600° С. Подтверждением этому служат данные, приведенные на рис. 22.

Возможно также частичное взаимодействие углерода и его соединений с низшими окислами ниобия с обоазованием окиси углерода.

Равновесное давление окиси углерода над ниобием, содержащим углерод температуре убывает и кислород, при любой заданной по мере снижения содержания этих примесей. Таким образом, следовало бы ожидать, что скорость образования и удаления газообразных продуктов должна со временем убывать. Однако до тех пор, пока давление окружающей среды ниже равно весного давления (как это имеет место при вакуумной очистке), будет происходить удаление этих примесей в виде окиси углерода.

Вторая реакция при вакуумном спекании ниобия — улетучивание кислорода в виде низшего окисла ниобия (по-видимому, NbO). Эта реакция начинает протекать со значительной скоростью при температуре не ниже 1800° С. Об этом можно судить по ходу кривой удаления кислорода, показанной на рис. 22 (более крутой ее подъем, чем кривой выделения углерода, и более высокий уровень потерь указывает на преобладание процесса удаления кислорода за счет испарения низших окислов при температурах выше 1800°С).

В зависимости от содержания примесей кислорода и углерода и остаточного давления реакции заканчиваются при 2150° С в течение 1—2 ч и повышение температуры спекания и времени выдержки не приводит к дальнейшему их удалению. Данные, характеризующие выделение азота и водорода в зависимости от температуры спекания, приведены на рис. 23.

Удаление азота происходит только в газообразном состоянии. Частичное его улетучивание начинается при 2000°С, однако наиболее интенсивно азот удаляется из ниобия при 2250° С, что соответствует температуре разложения нитрида. Так как максимум термического разложения нитрида ниобия соответствует 2250° С, то температура спекания ниобия должна быть не ниже этой температуры.

Водород наиболее интенсивно удаляется из ниобия при спекании в интервале температур 1300—1600° С, и при 1700е С его удаление из металла практически полностью заканчивается.

С повышением температуры спекания изменяются также физические свойства штабиков (плотность, удельное электросопротивление, пористость и др.). Изменение некоторых физических свойств ниобиевых штабиков при вакуумном спекании в зависимости от температуры процесса показано на рис. 24. Из приведенных данных следует, что наиболее благоприятное сочетание физических свойств спеченных штабиков наблюдается при температуре спекания 2300—2350° С.

Обычно вакуумное спекание ниобия проводится при 2300° С в течение 3—4 ч при остаточном давлении 133,3—1333 мПа. При указанной температуре спекания происходит не только наиболее полное удаление примесей внедрения, но и значительное испарение металлических примесей — никеля, железа и др. (см. рис. 22).

Данные о степени очистки от примесей внедрения и металлических примесей при твердофазном рафинировании ниобия при указанных режимах приведены в табл. 4, где для сравнения приведено среднее содержание указанных примесей в исходном порошке. Эти дан-не показывают, что в спеченных штабиках содержатся в значительных количествах не только примеси внедрения, но и металлические примеси.

Примеси внедрения заметно снижают пластичность ниобия. Из металлических примесей наиболее вредное влияние на пластичность и прочность штабиков оказывают железо и кремний, которые, оставаясь в спеченном материале, вызывают растрескивание штабиков в процессе их деформации. Кроме того, железо и кремний практически нерастворимы в твердом ниобии и образуют сравнительно легкоплавкие эвтектики — хрупкие соединения ниобия с железом и кремнием. Присутствие на границах зерен хрупких и легкоплавких эвтектик повышает хрупкость спеченных заготовок и затрудняет обработку давлением, а в процессе спекания штабиков вызывает их оплавление и образование горячих трещин.

Таблица 4

Содержание примесей в порошках и штабиках ниобия и тантала, % (по массе) • 10-3

|

Вид полуфабрикатов |

О |

N |

н |

с |

Fe |

Si |

Ti |

Та |

Nb |

|

/ |

1иобий |

(карботерм |

ическ1 |

||||||

|

Порошок |

500 |

100 |

— |

200 |

80— 100 |

30— 90 |

30— 300 |

400 |

— |

|

Штабик |

40 |

50 |

1 Tai |

60 чтал |

80 |

30 |

100 |

400 |

|

|

Порошок |

— |

-—- |

__ |

200 |

100 |

150 |

100 |

_ |

1000 |

|

Штабик |

150— 200 |

100— 500 |

4—6 |

— |

— |

— |

— |

— |

— |

Примеси титана и тантала вследствие их полной растворимости в ниобии не оказывают заметного отрицательного влияния на структуру и свойства спеченного ниобия. Однако необходимо иметь в виду, что при наличии значительного количества кислорода в порошке ниобия присутствие даже десятых долей процента титана вредно для спекания ниобия, так как образующаяся двуокись титана вызывает образование трещин и раздутие штабиков ниобия в процессе его спекания.

Физико-механические свойства спеченных ниобиевых штабиков при оптимальных условиях (2300° С, 4 ч) при относительной пористости спеченного материала 8— 12 % приведены ниже:

Относительно низкая пластичность штабиков ниобия связана не только с присутствием примесей, но и со значительной пористостью штабиков.

Применение деформации и последующего отжига позволяет резко уменьшить пористость штабиков и улучшить их физико-механические свойства. Качественно аналогичные закономерности газовыделения и испарения металлических примесей, а также изменение физических свойств в зависимости от температуры спекания имеют место для аналога ниобия — тантала.

Вакуумное спекание тантала проводится при температуре 2400° С в течение 4 ч. Степень очистки тантала от примесей при твердофазном рафинировании при указанных режимах показана в табл. 4, где для сравнения приведен также состав исходного порошка тантала.