Применение компьютеров и программирование в термических цехах

Применение компьютеров и программирование в термических цехах

В различных отраслях промышленности применяют электронно-вычислительные машины. Электронно-вычислительные машины применяются также и в процессах термической и химико-термической обработки. Особенно целесообразно применение электронно-вычислительных машин для процессов газовой цементации, нитроцементации, цианирования.

В программу электронно-вычислительной машины закладываются математические модели (алгоритмы) — уравнения, характеризующие все стадии процесса. Во вторую часть программы входит контроль расчета процесса и его стратегия.

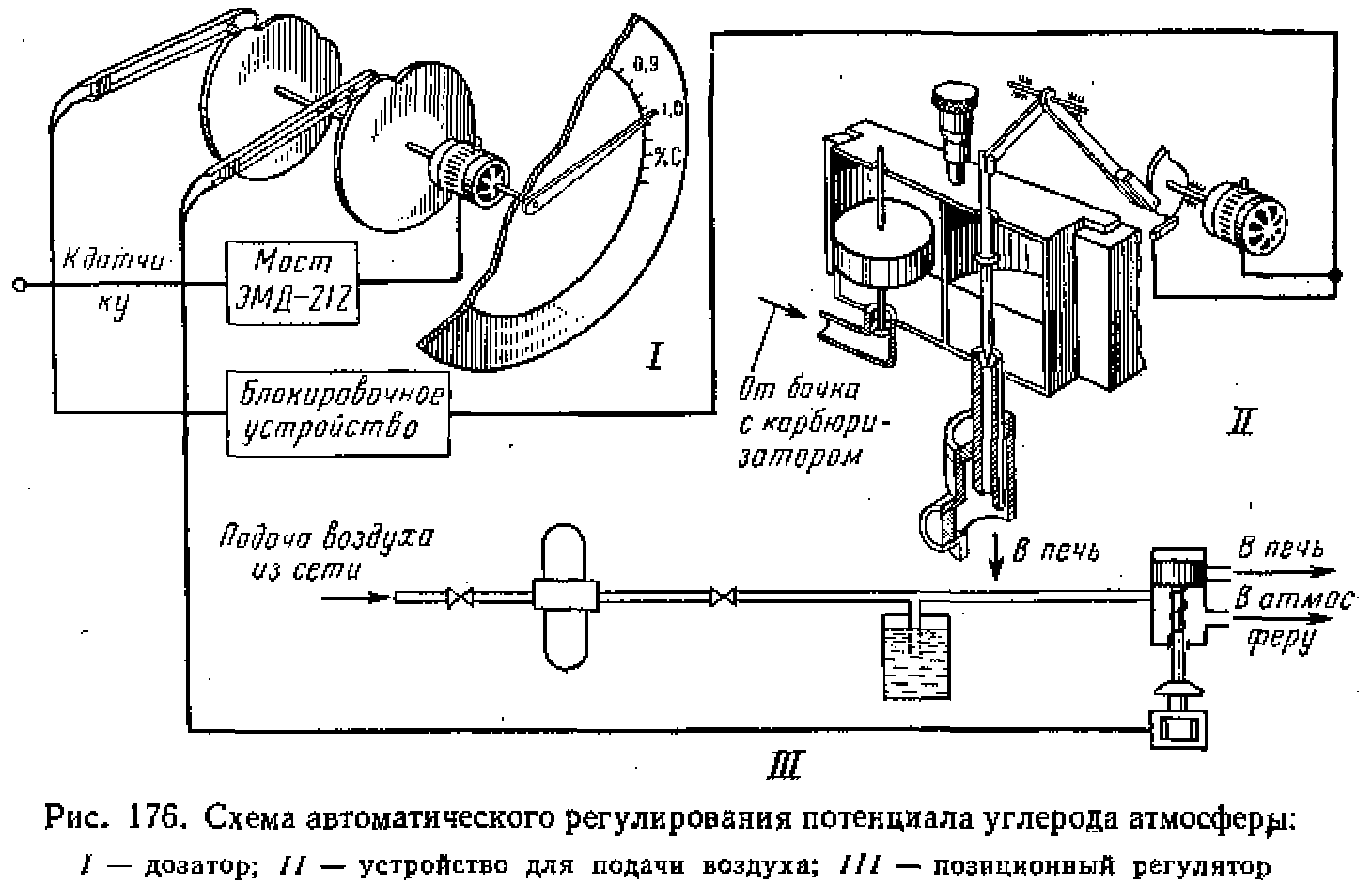

Для газовой цементации с помощью электронно-вычислительных машин определяется время, температура и состав газа, а также контролируются отдельные участки обрабатываемых детален. Состав газа, температура, время цементации, науглероживающая способность атмосферы, углеродный потенциал и другие параметры взаимно связаны.

В электронно-вычислительную машину для расчета времени науглероживания заложен параметр, характеризующий поверхность обрабатываемых деталей. Использование электронно-вычислительных машин позволяет значительно повысить производительность оборудования, совместить обработку различных деталей, автоматизировать контроль и решить задачу подбора минимальных припусков на механическую и термическую обработку.

В некоторых сложных процессах термической обработки подъем температуры, выдержка и снижение температуры должны совершаться через определенные интервалы времени. Для таких процессов необходимо применять программное регулирование, т. е. регулирование процесса по заранее установленному режиму. Это осуществляется специальными приборами, которые называются программными терморегуляторами. Терморегуляторы представляют собой потенциометры обычного типа с дополнительным устройством в виде копира, по которому проходит кулачок или щуп, связанный с приспособлениями включения и выключения электрической энергии или подачи топлива.

Простым устройством (рис. 177) для обеспечения программного регулирования по одной зоне печи является приспособление к потенциометру ЭПД [28]. На оси потенциометра устанавливается профилированный диск из бронзы, латуни или меди, толщиной 0,5 лш. Контур диска повторяет программу температуры в масштабе дисковой диаграммы потенциометра. Диск крепится штифтами вместе с диаграммной бумагой. Полезный оборот диска рассчитан на 24 ч. На оси держателя пера устанавливают планку. В потенциометр дополнительно встроен реостатный датчик. При вращении профилированного диска угол поворота планки меняется.

В цепи реостатного датчика, который находится на одной с планкой, появляется напряжение разбаланса. Сигнал разбаланса поступает-через изодромный регулятор ИР-130 на исполнительный механизм ИМ-2/120, связанный с регулируемыми органами-рычагами. Таким образом, вследствие изменения угла поворота оси ИМ-2-2/120 происходит регулирование процесса горения в печи. В других случаях программное регулирование ведется с электрической передачей программы.

Автоматическое программное регулирование индукционного нагрева [36] основано на следующем: режим индукционного нагрева стабилизируется и регулируется по электрическим параметрам индуктора (его току или напряжению), а не по параметрам генератора; цикл нагрева разбивается на несколько (от 5 до 24) этапов, каждый из которых имеет свой электрический режим индуктора (изменяется режим работы индуктора по заранее выбранной программе).

Для установления программы выбирают кривую, наиболее подходящую для получения оптимальных свойств нагреваемой детали. Устройства, которые задают программу изменений тока или напряжения индуктора в течение цикла нагрева, стабилизируются с высокой точностью (0,5—1%). Это позволяет обеспечить хорошую повторяемость выбранного режима. При поверхностной закалке с глубинным индукционным нагревом для сталей пониженной прокаливаемости и регламентированной прокаливаемости глубина нагрева составляет 5—25 мм. Для избежания перегрева поверхностных слоев применяют индукционный нагрев с изотермической выдержкой. Длительность выдержки принимается из условий прогрева деталей на заданную глубину до надкритических температур.

Термическая кривая такой формы получается программным ступенчатым регулированием. Процесс нагрева разбивается на несколько этапов, а ток индуктора или напряжение на его зажимах последовательно от этапа к этапу снижается.