Получение монокристаллических сплавов тугоплавких металлов

Получение монокристаллических сплавов тугоплавких металлов

В настоящее время промышленностью монокристаллы чистых тугоплавких металлов по высокотемпературной прочности и сопротивлению ползучести не удовлетворяют требованиям ряда отраслей техники, так как значительно повысился уровень рабочих температур для конструкций и изделий.

Например, монокристаллы наиболее тугоплавкого и прочного чистого вольфрама, обладая достаточно высокими прочностными характеристиками при комнатной температуре (см. табл. 35), при повышении температуры резко разупрочняются. По данным работы [1271, при температурах 1000, 1500 и 2000° С монокристаллический вольфрам в направлении [НО] имеет кратковременную прочность 92,7, 58,8 и 17,2 МПа соответственно, а его длительная (100 ч) прочность при 1500° С составляет всего 29,4 МПа.

Поэтому были созданы высокопрочные и жаропрочные монокристаллические сплавы на основе тугоплавких металлов путем легирования без заметного изменения их физических и других присущих монокристаллам свойств.

Одним из основных методов легирования, применяемых до последнего времени, явилось упрочнение, особенно с широкой или непрерывной областями твердых растворов. Как известно, при введении в решетку основного металла атомов легирующего элемента в результате образования твердых растворов замещения в определенных концентрационных интервалах происходит упрочнение основного металла (закон Н. С. Курнакова). Это упрочнение связано с изменением сил межатомного взаимодействия, а также с искажениями кристаллической решетки основного металла при вхождении в нее атомов растворимого элемента.

С помощью электроннолучевой зонной плавки проф. Е. М. Савицким с сотрудниками впервые были выращены монокристаллы некоторых сплавов тугоплавких металлов типа твердых растворов систем молибден—ниобий, молибден—вольфрам, вольфрам—ниобий, вольфрам—рений, вольфрам—тантал и др. [109]. В качестве исходной заготовки для зонной плавки обычно используются литые прутки из сплавов заданного состава, полученные электродуговой плавкой в вакууме или плазменно-дуговой плавкой в среде аргона или гелия. В некоторых случаях производится непосредственное сплавление компонентов при зонной плавке, причем в качестве исходных материалов для переплавки используются чистые зонно-плавленные металлы.

Учитывая особенности зонной плавки, приводящей к разделению компонентов, для обеспечения более равномерного их распределения применяют метод зонной плавки с несколькими проходами расплавленной зоны в противоположных направлениях (зонное выравнивание). Концы полученных монокристаллов, резко отличающиеся по составу от основного сплава, обычно удаляют. При выращивании монокристаллического сплава с заданной ориентировкой наплавку ведут на монокристаллическую затравку основного металла с требуемой ориентировкой.

Как уже указывалось, легирование твердого раствора способствует повышению прочности, но при этом уменьшается относительное удлинение монокристаллов. Например, по данным работы [7], при введении в монокристаллы молибдена 20% ниобия временное сопротивление повышается с 294 (для монокристалла чистого молибдена) до 588 МПа (для -монокристаллического сплава), а относительное удлинение уменьшается соответственно с 35 до 15%. При введении в монокристаллы ниобия 25% молибдена временное сопротивление монокристаллического ниобиевого сплава повышается со 118 до 568 МПа, относительное удлинение снижается с 38 до 20%.

Таким образом, путем легирования можно значительно упрочнить монокристаллы тугоплавких металлов при одновременном сохранении монокристаллической структуры.

Однако упрочнение, достигнутое за счет искажений в решетке (как это имеет место при легировании твердого раствора), сохраняется до температуры порядка 0,3—0,4 Тпл, т. е. до температуры начала рекристаллизации; выше указанной температуры отмечается заметное разрушение металлов. Кроме этого, в монокристаллах типа высоколегированных твердых растворов вследствие сильно развитой дендритной кристаллизации отмечается большая химическая неоднородность по объему металла и связанная с этим неравномерность физико-механических свойств монокристаллов. Сильное легирование сопровождается также изменением физических констант монокристалла.

Все изложенное показывает, что наряду с разумным использованием легирования твердого раствора необходимо искать другие способы упрочнения монокристаллов, основанные на новых физических процессах и явлениях. Именно такие пути легирования монокристаллов тугоплавких металлов были предложены в работе [107]. Для упрочнения монокристаллов использовано новое физическое явление локального фазового наклепа, возникающего в матрице в присутствии частиц с большими удельными объемами [99, с. 125]. Одновременно с этим применено особое легирование твердого раствора малыми добавками высоковалентных металлов (доноров электронов), обеспечивающих усиление межатомной связи за счет увеличения электронной концентрации в решетке металла и сохранение физических свойств монокристаллов.

Как уже указывалось, для повышения прочности монокристаллов большой интерес представляет гетерофазное упрочнение, создаваемое за счет укрепления матрицы различными твердыми частицами (карбидами, нитридами и другими), а также за счет повышения сопротивления деформированию при торможении дислокаций.

Однако барьерные функции может выполнять не всякая инородная частица, находящаяся на пути движения дислокаций. Поскольку перемещение дислокаций является внутрирешеточным процессом, то барьерные функции могут выполнять только частицы, которые когерентно связаны с кристаллической решеткой матрицы. А это возможно при наличии определенного структурного и размерного соответствия их кристаллических решеток хотя бы в одной из сопрягаемых граней.

Как следует из уравнения Холла—Петча, важный вклад в повышение сопротивления деформирования вносят границы зерен, выполняющие барьерные функции при движении дислокаций. Чем мельче зерна и больше протяженность границ, тем выше деформирующее напряжение о8, а следовательно, выше прочность металла. В монокристаллах отсутствуют межзеренные границы, а значит, невозможно использовать этот эффект для упрочнения монокристаллов.

Однако, как было показано на примере поликристаллических материалов, внутри монокристаллического зерна [12, 21] можно искусственно создавать тонкую полиганизационную структуру с сильно развитыми межполигональными границами. Для осуществления дробления монокристаллических зерен на мелкие блоки и создания весьма тонкой внутризеренной полигональной структуры впервые было предложено использовать направленный поток дислокаций, искусственно создаваемых в металле в результате введения специальных частиц — генераторов дислокаций. В качестве таких частиц, вызывающих эффект полигонизации структуры, использовались частицы больших удельных объемов, чем частицы основного металла.

При наличии частиц-генераторов в твердом металле возникает локальный фазовый наклеп, представляющий собой значительную упруго-пластическую деформацию матрицы, локализованную около частиц второй фазы [99] и вызывающую существенное смещение атомов в решетке. Смещения атомов матрицы, превышающие предельную упругую деформацию, приводят к генерации дислокаций.

При тепловом воздействии (например, в процессе плавки и выращивания монокристаллов) хаотически расположенные дислокации внутри монокристаллических зерен образуют области (стенки дислокаций), характеризующиеся высокой плотностью дислокаций.

Стенки дислокаций и построенная из них сетка дислокаций, являясь более энергетически выгодной формой существования дислокаций в объеме металла, разделяют объем зерна на блоки с малой угловой разориентировкой, не нарушающей монокристалличности, в результате чего внутри монокристалла образуется тонкая дислокационная полигонизационная структура с дислокационными граница ми. Эти границы, как было показано в работе [130], при определенных условиях могут выполнять функции границ зерен, а следовательно, барьерные функции при движении дислокаций.

Однако не всякие большеобъемные частицы могут выполнять функции генераторов дислокаций. Во-первых, эти частицы должны растворяться при высоких температурах в основном металле и затем повсеместно выделяться из него при охлаждении. Во-вторых, процесс межфазового взаимодействия есть процесс внутрирешеточный, поэтому практическая реализация эффекта межфазового наклепа может быть осуществлена на основе межатомного взаимодействия при наличии когерентной связи решетки частицы большеобъемной фазы с решеткой матрицы хотя бы в одной из кристаллографических плоскостей.

Таблица 37

Физико-химические и кристаллографические константы тугоплавких металлов и некоторых карбидных фаз [21]

|

Металлы н соединения |

#пл °C |

а, им |

n* |

(нм)а |

Л V* OtH |

V (им) |

A V* , % ат |

|

Мо |

2622 |

0,31 |

2 |

0,031 |

__ |

0,055 |

|

|

TiC |

3147 |

0,43 |

4 |

0,081 |

30 |

0,020 |

4 |

|

ZrC |

3530 |

0,47 |

4 |

0,103 |

65 |

0,026 |

4 |

|

HfC |

3890 |

0,46 |

4 |

0,097 |

59 |

0,025 |

4 |

|

NbC |

3480 |

0,45 |

4 |

0,089 |

44 |

0,022 |

1 |

|

ТаС |

3880 |

0,45 |

4 |

0,087 |

43 |

0,022 |

1 |

|

W |

3310 |

0,32 |

2 |

0,032 |

—- |

0,016 |

— |

|

ZrC |

3530 |

0,47 |

4 |

0,103 |

61 |

0,026 |

5 |

|

HfC |

3890 |

0,46 |

4 |

0,097 |

54 |

0,025 |

3 |

|

NbC |

3480 |

0,47 |

4 |

0,089 |

40 |

0,022 |

1 |

|

TaC |

3889 |

0,45 |

4 |

0,089 |

39 |

0,022 |

1 |

|

(Ta, Zr)C |

4150 |

0,46 |

4 |

0,100 |

56 |

0,025 |

2 |

|

Nb |

2500 |

0,34 |

2 |

0,004 |

.—. |

0,020 |

— |

|

TiC |

3147 |

0,43 |

4 |

0,081 |

2 |

0,020 |

8 |

|

ZrC |

3530 |

0,47 |

4 |

0,010 |

30 |

0,027 |

1 |

|

HfC |

3890 |

0,46 |

4 |

0,099 |

25 |

0,025 |

1 |

|

NbC |

3480 |

0,45 |

4 |

0,089 |

13 |

0,023 |

4 |

|

TaC |

3880 |

0,45 |

4 |

0,089 |

12 |

0,022 |

5 |

|

Ta |

2996 |

0,33 |

2 |

0,036 |

— |

0,018 |

—. |

|

TiC |

3147 |

0,43 |

4 |

0,080 |

13 |

0,020 |

4 |

|

ZrC |

3530 |

0,47 |

4 |

0,103 |

43 |

0,026 |

1 |

|

HfC |

3890 |

0,46 |

4 |

0,097 |

38 |

0,025 |

1 |

|

NbC |

3480 |

0,45 |

4 |

0,089 |

24 |

0,022 |

4 |

|

TaC |

3880 |

0,45 |

4 |

0,087 |

23 |

0,022 |

4 |

Это, как известно, обеспечивается при изоморфности их кристаллических структур и близких межатомных расстояниях в сопрягаемых атомных плоскостях.

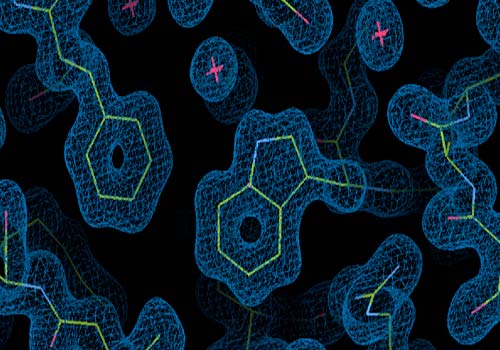

Таким образом, наряду с объемным фактором степень структурного и размерного соответствия также является важным фактором при выборе полигонизирующих добавок. С точки зрения рассмотренных выше условий наиболее благоприятными полигонизи-рующими частицами для тугоплавких металлов являются карбиды элементов IVa и Va групп периодической системы. Основные физико-химические и кристаллографические константы тугоплавких металлов и некоторых карбидных фаз приведены в табл. 37.

Этими данными можно пользоваться при выборе полигонизирующих добавок для создания легированных монокристаллических сплавов тугоплавких металлов с карбидным упрочнением.

На основании изложенного в работе [107] для легирования монокристаллов вольфрама в качестве полигонизирующих частиц были выбраны частицы сложного карбида (Zr, Та) С. Монокристаллы получали плазменно-дуговой капельной плавкой.

При добавлении в монокристаллический вольфрам 0,1% (по массе) сложного карбида (Та, Zr)C кратковременная твердость и относительная прочность такого вольфрама при 1000° С повышаются в два раза.

В связи с линейным характером зависимости твердости от содержания карбидных добавок возможно дальнейшее упрочнение монокристаллов вольфрама при повышении концентрации этих добавок. Как показали электронномикроскопические исследования структуры, повышение твердости и жаропрочности связано не только с присутствием упрочняющих частиц карбидов, но и с образованием особой дислокационной ячеистой структурой первичных фрагментов монокристаллического вольфрама.

Для создания монокристаллических сплавов на основе молибдена для упрочнения использовали частицы карбидов ниобия и циркония, вводимых порознь и совместно [128, с. 10].

Таблица 38

Механические свойства монокристаллов чистого молибдена и некоторых его монокристаллических сплавов [123]

|

Монокристаллы |

Температура испытания, °C |

ав. МПа |

°0.2 МПа |

6. % |

Ч>. % |

|

Чистый молиб- |

20 |

412 |

392 |

27,5 |

100 |

|

Ден |

1600 |

15,8 |

4,9 |

82,2 |

100 |

|

Мо+0,11% Zr+ |

20 |

370 |

268 |

22,5 |

90 |

|

+0,010% С |

1400 |

81,4 |

68,6 |

24,3 |

100 |

|

1600 |

63,8 |

58,8 |

46,0 |

100 |

|

|

Мо+1,8% Nb+ |

20 |

373 |

255 |

27,0 |

90 |

|

+0, ll%Zr + + 0,1% С |

1600 |

70,6 |

58,8 |

47,0 |

100 |

Монокристаллические сплавы молибдена были получены путем зонной электроннолучевой плавки.

Результаты испытания механических свойств полученных монокристаллов чистого молибдена и некоторых монокристаллических сплавов на его основе при различных температурах приведены в табл. 38.

Из полученных данных следует, что при 1600° С при комплексном легировании монокристаллов молибдена карбидами ниобия и циркония временное сопротивление монокристаллов повышается более чем в 4 раза, предел текучести — более чем в 10 раз. Аналогичные результаты получаются при легировании карбидом циркония.

Все изложенное выше показывает, что карбидное легирование является весьма эффективным упрочнением монокристаллов вольфрама и молибдена.