Муфельные печи для газовой цементации

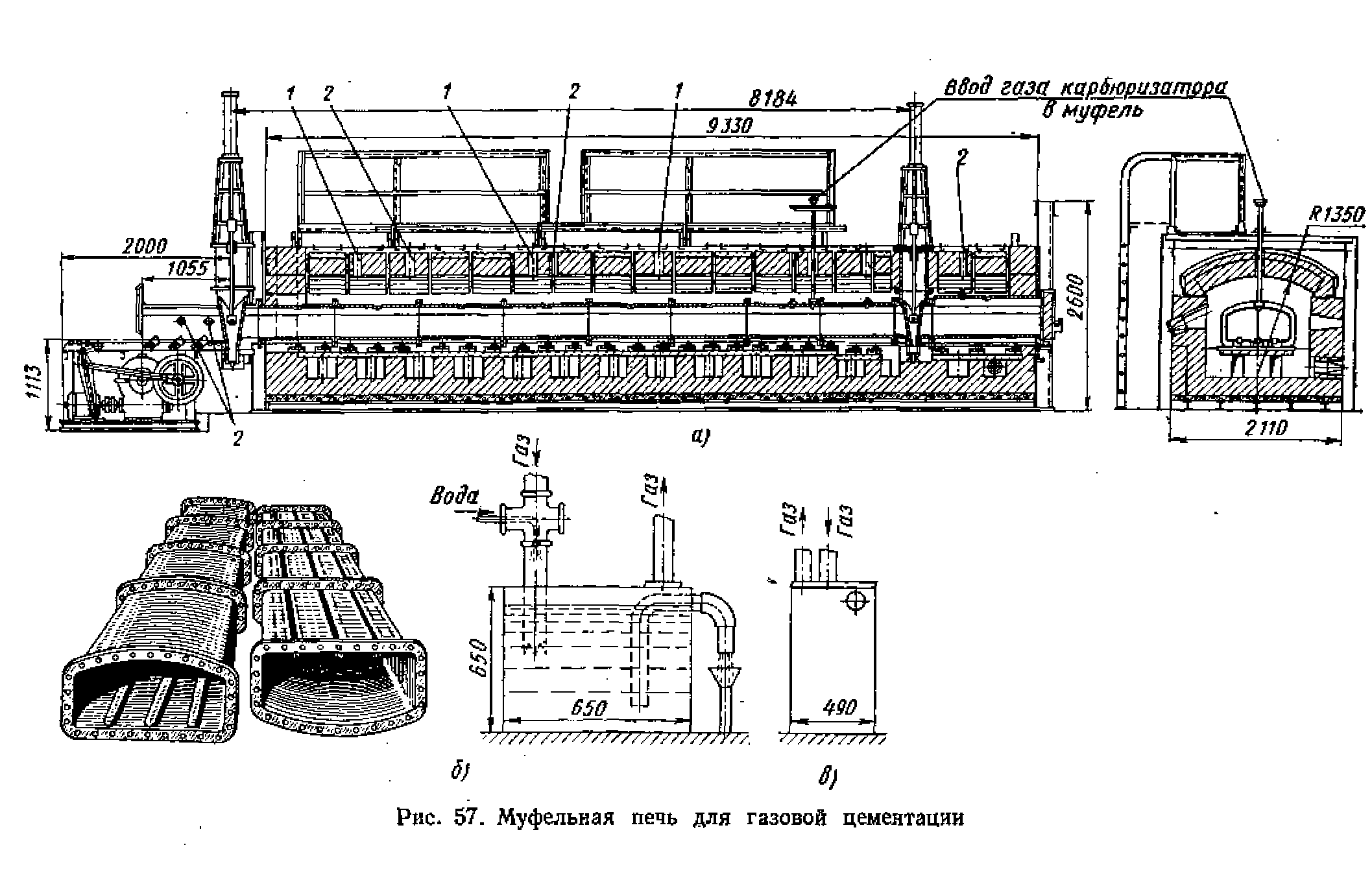

Сложную конструкцию имеют печи непрерывного действия для газовой цементации. В муфель (рис. 57, а) вводятся газы, которые науглероживают детали. Длина муфеля 8 м, материал — сталь марки Х18Н25С2. Муфель (рис. 57, б) состоит из отдельных литых секций с фланцами, которые скрепляют болтами и проваривают газонепроницаемым швом. Собранный муфель устанавливают на ролики, причем один его конец закрепляют у разгрузочной части, а другой оставляют свободным, что позволяет муфелю удлиняться при нагреве на 150—200 мм. Печь отапливается газом. Вдоль печи с двух сторон устанавливают 28 горелок с расходом газа 74 м3/ч. Печь может работать и на мазуте, но в этом случае стойкость муфеля значительно снижается, так как очаг горения мазута создает высокую температуру.

У загрузочного и разгрузочного концов печи (на расстоянии 1,5 м от торцов печи) имеются герметические заслонки-затворы. Перед затвором с загрузочной стороны находится камера загрузки, а с разгрузочной — камера подстуживания. Температура определяется с помощью термопар, помещенных в отверстиях 1 печи, В этих печах в качестве науглероживающего газа применяли пиролизный газ, получаемый из керосина (ПГН) в смеси с крекинг-газом (КГН). Эти газы получали в специальной пиролизной установке, затем стали применять в муфельных печах другие газы, содержащие углеводороды. Богатый углеводородный газ, например природный саратовский газ, для газовой цементации подвергали крекированию с воздухом в соотношении: 2,5 объема воздуха и 1 объем газа при температуре 980° С, затем крекированный газ смешивали с «сырым» («сырого» газа брали 10% от крекированного) и только тогда подавали в печь. Введение в печь одного «сырого» природного газа без его предварительного крекирования вызывало образование сажи на деталях. Однако иногда (в шахтных печах) для науглероживания применяется «сырой» природный газ.

НИИТАвтопром и ЗИЛ разработали и внедрили процесс газовой цементации в муфельных печах с использованием эндогаза. Эндогаз содержит около 20% СО, 40% На и 40% N2 й незначительное количество СН4, СОа -и НЙО. Эта атмосфера является слабым карбюризатором, так как в ее состав входит слабонаугле-роживающий газ СО и небольшое количество СН4, действие которого понижается обезуглероживающими компонентами газа. Такая атмосфера может быть использована как защитная против окисления и обезуглероживания. Для получения газа карбюризатора к эндогазу добавляют 10—15% природного газа. Точку росы атмосферы цементационной печи поддерживают примерно —7° С, что соответствует содержанию углерода в стали 0,75—0,85%.

Для получения качественного цементационного слоя в переднюю и среднюю части печи подается эндогаз с добавлением природного газа, а в остальную часть печи (на 1/3 длины) перед разгрузкой подается только эндогаз. Таким образом, в начале процесса науглероживание идет очень активно и содержание углерода в поверхностном слое может быть больше необходимого, но в следующей зоне печи перед выгрузкой происходит понижение содержания углерода до нормы за счет диффузии его внутрь детали и в атмосферу печи. Газ вводится в муфель в пяти местах по длине печи (рис. 57, а, отверстия 2) в первую секцию снизу, а в остальные — сверху. Отходящие газы из муфеля направляют в гидравлический затвор (рис. 57, в) для того, чтобы в муфель не мог попасть наружный воздух. Из гидравлического затвора отходящий газ выводится через трубу в атмосферу и у выхода из трубы поджигается. Детали загружают на поддоны, которые передвигают в муфеле с помощью толкателя по направляющим приливам муфеля. Для лучшего использования объема муфеля детали укладывают в приспособлениях в два-три ряда по высоте. Размер поддона 340X310 мм. В печи находятся одновременно 24 поддона. Поддоны и приспособления для печей газовой цементации изготовляют из жароупорных сплавов типа Х18Н25С2 или Х25Н20С2.

Приспособления делают литыми или сварными. Приспособления для газовой цементации в толкательной печи показаны на рис. 58. В приспособлении (рис. 58, а) на поддон загружается 20 зубчатых колес общим весом около 50 кг. Приспособление, показанное на рис. 58, б, представляет собой плиту, на которой установлено 15 штырей. Блоки зубчатых колес надевают на штыри и цементуют их в вертикальном положении.

Для цементации рессорных пальцев на поддон устанавливают вертикально четыре приспособления (рис. 58, в). В каждом приспособлении помещается 49 рессорных пальцев, а всего на поддоне 196 пальцев общим весом 60—80 кг. При выгрузке поддон попадает в камеру подстуживания, где его выдерживают в течение 8—10 мин. В течение этого времени происходит остывание деталей до установленной по технологии закалочной температуры, затем поддон выдвигается на столик закалочного бака и опускается в бак вместе с деталями. Толкание поддонов для получения на-углероженного слоя глубиной 0,7—1,0 мм производится через 20—25 мин. Производительность печи 200—250 кг/ч.

На некоторых заводах при отсутствии природного газа, а также для ускорения цементации применяют метод подачи в муфель жидкого пиробензола, керосина и др. аналогично шахтным печам. Отличием рассматриваемого метода является то, что жидкость подается в муфель не самотеком, а распиливается специальной форсункой, в которую она нагнетается топливным насосом.

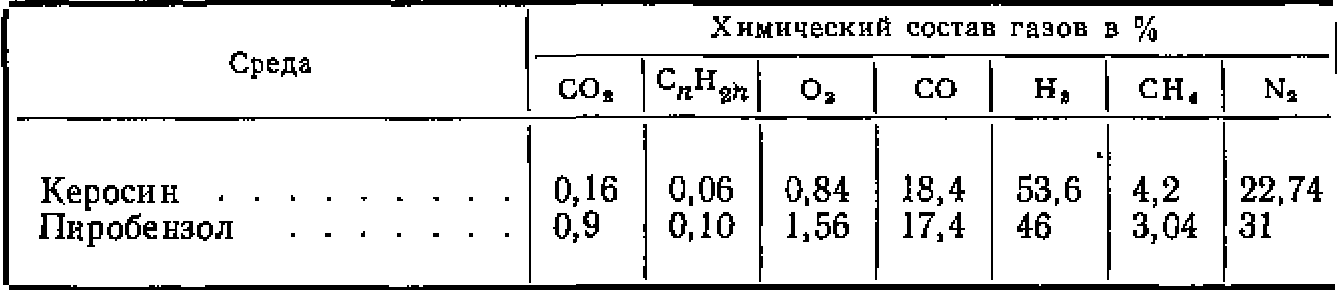

Состав отходящих газов из печи газовой цементации приведен в табл. 4.

Таблица 4

Химический состав отходящих газов

При этом способе на деталях периодически появляется налет сажи, который может быть рыхлым или плотным в зависимости от количества подаваемого в печь керосина и степени его распыленности.

Рыхлый. налет легко очищается перед закалкой деталей, а плотная пленка отделяется трудно, кроме того, она может явиться причиной деформаций деталей при закалке. Для уменьшения образования сажи, а также для активизации процесса в печь подается аммиак.

Научно-исследовательским институтом технологии автомобильной промышленности был предложен новый карбюризатор синтин. Этот карбюризатор используется также в жидком виде. Карбюризатор получают синтетическим путем из окиси углерода и водорода. Для синтина, как карбюризатора, разработаны специальные технические условия (ТУ 574-55). По свойствам синтин приближается к керосину. Однако синтин, как карбюризатор, имеет перед керосином, бензолом, пиробензолом и др; преимущества: лучшую цементующую способность, так как из него получается больший выход газа, почти полное отсутствие образования сажи и коксовой пленки. Другой карбюризатор триэтаноламин, имеющий в своем составе азот, способствует при цементации одновременному насыщению поверхностного слоя азотом.

У описанных печей для газовой цементации муфель изготовляют из дорогостоящего литья с относительно тонкими стенками (11—18 жж). При смене муфеля в печи необходимо иметь дополнительную площадь для сварки секций и сборки муфеля, мостовой кран и т. д.