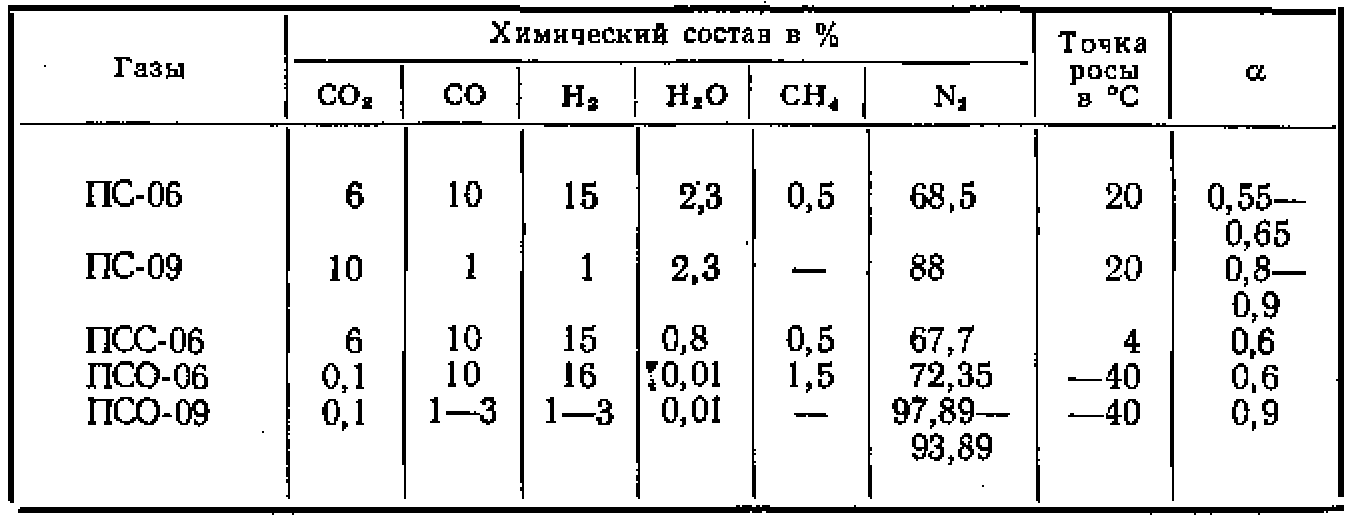

Химический состав газов

Газ ПСС-06 применяется для отжига малоуглеродистой стали, для цементации с добавкой богатого углеродом газа и для отпуска сталей всех марок. При очистке газа ПСС-06 от СО2 и последующей более глубокой осушкой до точки росы —40° С получают газ ПСО-06.

Газ ПСО-06 применяют для отжига быстрорежущей стали, для нагрева при закалке всех марок стали, а также для газовой цементации с добавкой исходного богатого углеводородами газа.

Газ ПСО-09 применяется для многих операций термической обработки. Газ ПСО-09, состоящий главным образом из азота, очень часто используют для неокислительного нагрева. Газ ПСО-09 можно использовать для отжига стали всех марок, кроме нержавеющей, для нормализации и закалки углеродистых и легированных сталей, включая и быстрорежущую, и для цементации с добавкой богатого углеводородами газа.

К экзотермической группе относятся также азотные атмосферы, которые получаются путем очистки от С02, а иногда также и СО и последующей осушки продуктов сжигания газовоздушной смеси с коэффициентом избытка воздуха а = 0,6-е-1,0.

Схема сгорания горючего газа с коэффициентом избытка воздуха а ™ 0,8ч-0,9 показана на рис. 135. Получающаяся углекислота абсорбируется водным раствором моноэтаноламина, а водяные пары удаляются при понижений температуры газа до 40° С, затем влажность уменьшается при дальнейшем охлаждении до 5° С) и, наконец, окончательная сушка газа до требуемой точки росы происходит в адсорбере с алюмогелем или другим адсорбентом.

Особенностью этой схемы является то, что для восстановления раствора моноэтаноламина не требуется внешнего источника тепла, его нагрев и восстановление происходят за счет тепла, выделяемого при сжигании газа. Эта атмосфера предохраняет сталь от окисления при нагреве до ковочных температур и нейтральна к углероду стали в широком интервале температур.

Такая атмосфера состоит из 98—90% Ns; 1,0—5,2% Н2; 0,9—4,7% СО; до 0,1 % СО2; до 0,1% СН4; следы Н2О (точка росы —40° С). Содержание СО2 и Н2О в атмосфере небольшое, поэтому в ней происходит распад окиси углерода при высоких температурах с образованием свободного углерода и СО2. Углекислота реагирует затем с водородом и образует НаО и СО. Протекание этих реакций вызывает выделение небольшого количества сажи и повышение точки росы. Эти реакции происходят при средних температурах (400—800° С).

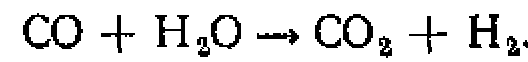

В том случае, когда нежелательно присутствие окиси углерода (например, для отжига тонких листов из малоуглеродистой стали), контролируемую атмосферу приготовляют по схеме, показанной на рис. 135, б. В этом случае горючий газ также подвергается неполному сжиганию. Образующаяся углекислота поглощается раствором моноэтаноламина в первом скруббере, потом газ насыщается водой и нагревается вместе с паром, который составляет половинный объем газа. После этого газ пропускается через катализатор (окись железа) для обеспечения следующей реакции:

Затем смесь газов, полученных в результате реакций, охлаждается до температуры 40° С. Полученная углекислота поглощается во втором скруббере с раствором этаноламина, после чего следует сушка газа до требуемой точки росы. Состав получаемого газа: 98—85% М3; 1,8—14,8% На; до 0,1% СО; до 0,1% СО2; следы СН4; Н2О (точка росы —40° С).

Генераторы экзотермического типа работают по следующей схеме: получают газовоздушную смесь, которая поступает в камеру сжигания с катализатором или без него, затем в первичный холодильник и рефрижератор-осушитель. Технологическая схема установок для приготовления экзотермических атмосфер представлена на рис. 136. Принцип работы установок экзотермического типа заключается в том, что газовоздушная смесь сжигается в генераторе с определенным соотношением воздуха и газа. Эти реакции горения сопровождаются выделением тепла и протекают в генераторе без внешнего подогрева. В отдельных конструкциях установок для ускорения протекания реакций в камерах сжигания помещают керамические плитки или чугунный скрап или никель. Соотношение воздуха и газа в экзотермическом генераторе может быть высоким, например 8—9, в результате чего получаются нейтральные и инертные азотные атмосферы типа ПСО-09 и др., соотношение воздуха и газа может быть и низким, например 5—6, тогда получаются атмосферы типа ПС-06, ПСО-06, ПСС-06 и др.

Современные экзотермические генераторы имеют охлаждаемую водой камеру сжигания. Точка росы получаемых атмосфер 4° С соответствует содержанию влаги 0,8% (по объему). Иногда установки снабжают дополнительными осушителями с понижением точки росы до —40° С и содержанием влаги 0,01%.

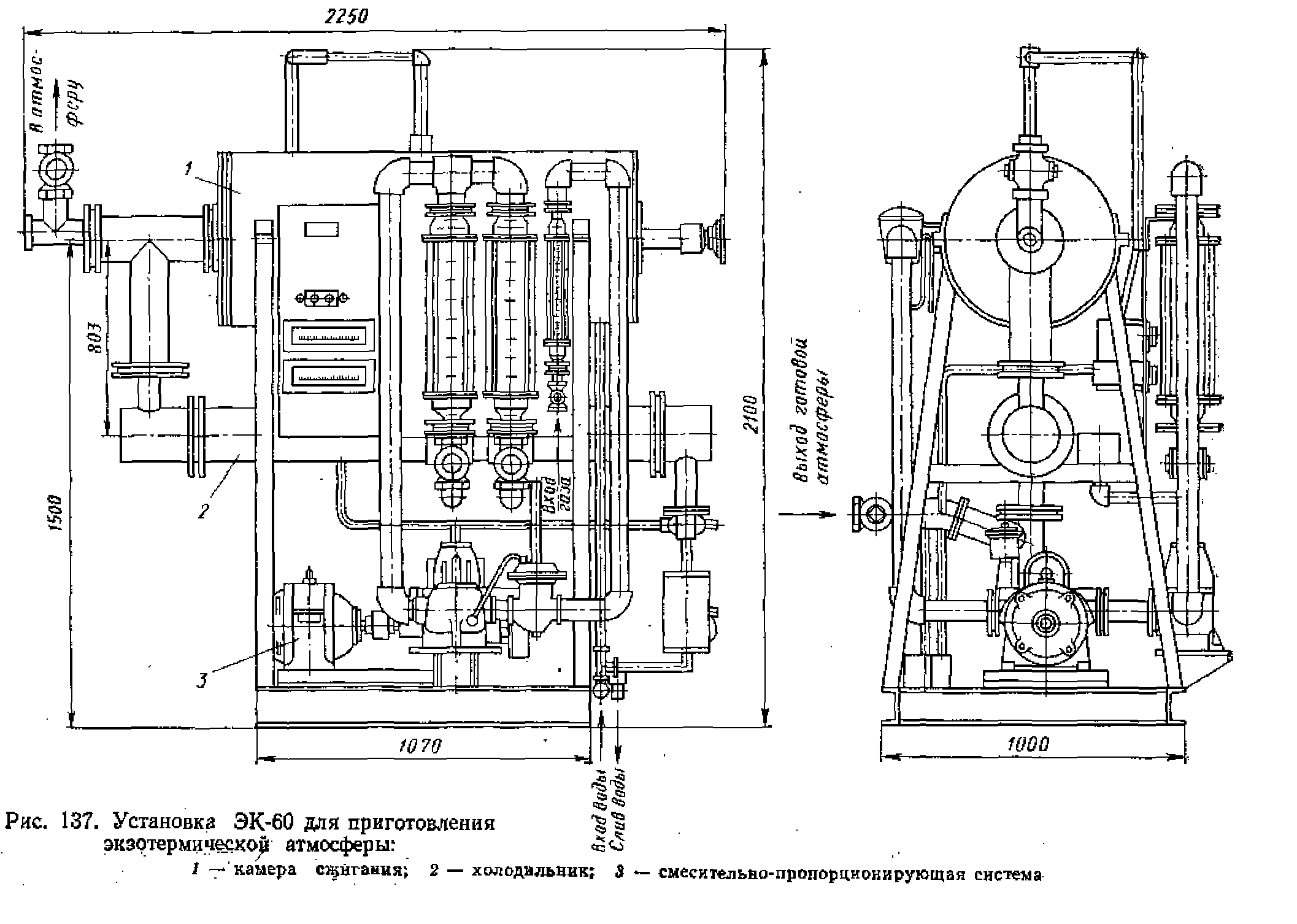

Во ВНИИЭТО разработано четыре вида установок для получения экзотермических атмосфер: ЭК-8-0, ЭК-60, ЭК-125-0, ЭК-125 (цифры обозначают производительность установок в мЧч). Установка ЭК-60 (рис. 137) состоит из блоков сжигания, смесительно-пропорционирующей системы и блока для очистки и сушки газа.

В блок сжигания входит футерованная камера сжигания с водоохлаждаемым кожухом и противоточный трубчатый холодильник с гидравлическим затвором. В камере установлены горелки для сжигания газовоздушной смеси, приспособления для наблюдения за процессом горения и термопары для контроля температуры. Рабочая температура камеры сжигания 1000—1100° С.

Смесительно-пропорционирующая система состоит из регулятора нулевого давления и прибора для измерения расходов газа и воздуха. В блок очистки и сушки входят емкости с цеолитами, в которых происходит поглощение СО3 и Н2О. Емкости работают поочередно и продуваются горячим воздухом. В некоторых установках в одних и тех же емкостях совмещена сушка силикагелем и очистка от СО2 цеолитами.

Эндотермические атмосферы

Эндотермические атмосферы получают в результате реакций, происходящих с поглощением тепла или же с выделением недостаточного тепла для развития этих реакций. Таким образом, для получения эндотермических атмосфер необходим внешний подогрев реторты до температуры 1000— 1200° С, в которой протекают реакции. Для ускорения реакций в реторту помещают катализатор.

Эндотермическая атмосфера может быть использована почти для всех термических и химико-термических операций, причем состав атмосферы удобно регулировать по точке росы. Примером может служить атмосфера, имеющая следующий состав: 20% СО, 40% Н2 и 40% N3 с незначительным количеством СН4, СО2 и Н3О. Природный газ состоит в основном из метана. Если этот газ подвергнуть полному сжиганию, то получим смесь газов, состоящих из СО2, Н3О и N2, обезуглероживающих сталь и непригодных для контролируемой атмосферы: СН4 + 2 (О3 + + 3,8N3) = СО2 + 2Н3О + 7,6N2, но если газ сжигать с коэффициентом избытка воздуха, равным 0,25, то получим в составе продуктов горения газы-восстановители СО и Н2: СН4 + + 1/2 (Оа + 3,8N2) = СО + 2Н2 + 1,9N2.

Такой состав газов может быть использован в качестве контролируемой атмосферы (20% СО, 41% Н3 и 39% N2). Эта атмосфера является слабо науглероживающей. Для того чтобы атмосфера была нейтральной, следует увеличить коэффициент избытка воздуха при сжигании металла, т. е. принять а > 0,25.

Тогда в продуктах сжигания может образоваться СО2 и остаться в небольшом количестве СН4. Регулируя коэффициент избытка воздуха, можно получить атмосферу, с заданным углеродным потенциалом, т. е. с различной интенсивностью науглероживания, или нейтральную, или обезуглероживающую. Практически регулирование углеродного потенциала можно производить по влажности, определяемой точкой росы газа, так как определенному содержанию СО2 соответствует определенное количество влаги (СОЙ + + Н.-СО + НаО).

Для придания этому газу науглероживающих свойств и получения углерода , в поверхностном слое стали 0,75—0,85% С нужно в эту атмосферу добавить 10—15% природного газа (углеводородов) или 3—8% сжиженной пропанобутановой смеси.

Для газового цианирования с содержанием углерода в поверхностном слое приблизительно 0,5% к этой эндотермической атмосфере добавляют 5% СН4 и 5—20% NH3 (точка росы 5° С).

Типовая схема получения эндотермической атмосферы представлена на рис. 138. После прохождения исходного газа через регулятор давления (давление газа 400—500 мм вод. ст.) газ поступает в камеру, в которой происходит очистка атмосферы от серных соединений при температуре 30—50° С. В трубчатом холодильнике газ охлаждается и смешивается с воздухом. Газовоздушная смесь направляется в реторту генератора. Образование эндогаза происходит в присутствии катализатора при температуре 1050° С. В качестве катализатора используют катализатор ГИАП-З. Для повышения стойкости катализатора в нижнюю часть реторты на высоте 250—300 мм загружают высокоглиноземистый кирпич (бой кирпича) или корунд, пропитанный раствором азотнокислого никеля.

Генератор эндотермического типа состоит из двух точных дозирующих устройств для воздуха и газа, насоса для подачи смеси в реторту, наполненную углем или каким-либо катализатором, и камеры для нагрева реторты. Во многих установках газ по выходе из реторты быстро охлаждается. В реторте протекают эндотермические реакции (с поглощением тепла). Для протекания этих реакций необходимо реторту подогревать снаружи. Качество атмосферы эндотермического типа зависит от: соотношения воздуха и газа, температуры, времени, в течение которого газ проходит через реторту с катализатором, и активности катализатора.

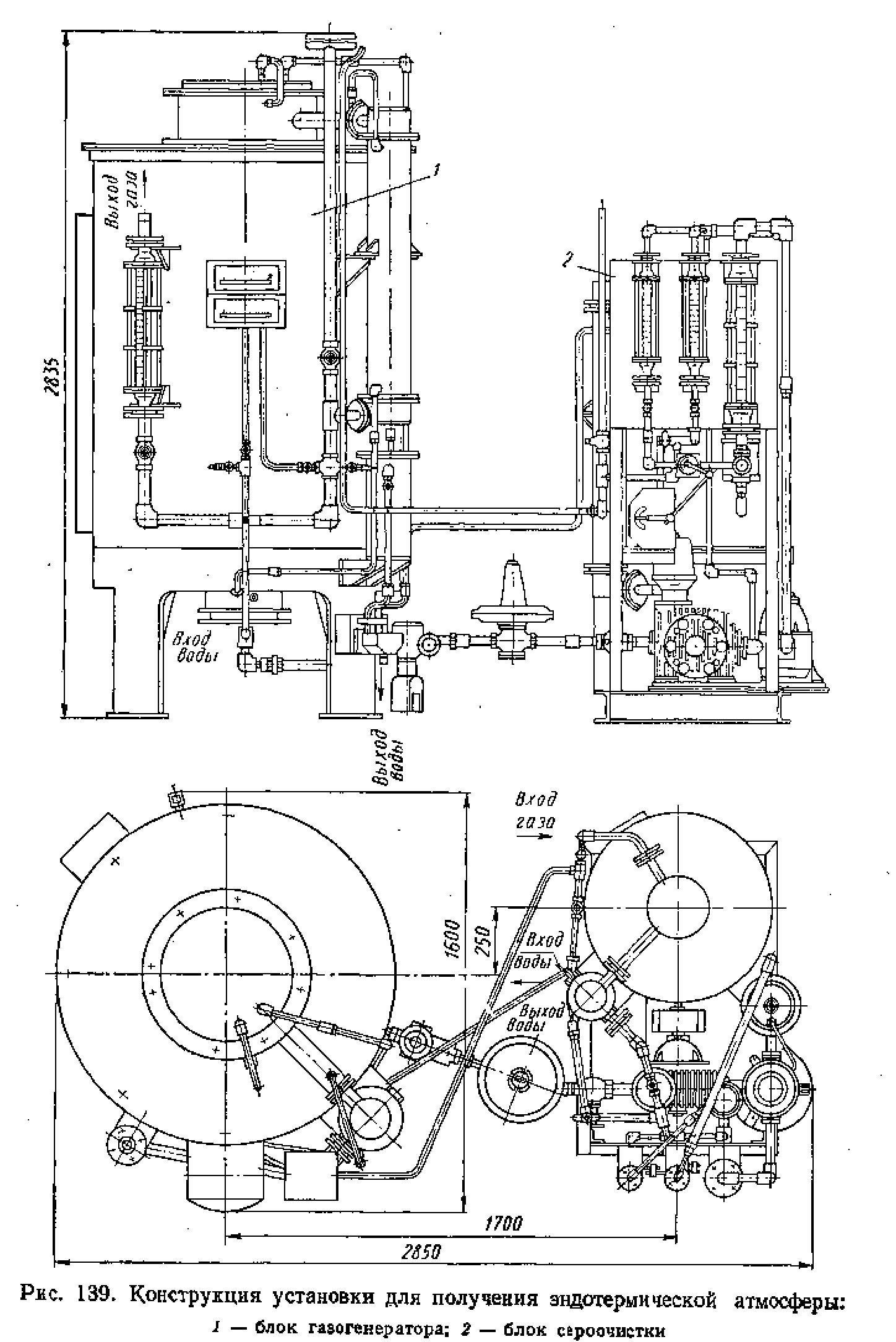

Во ВНИИЭТО разработаны установки для получения эндотермических атмосфер: ЭН-16, ЭН-30, ЭН-60, ЭН-60Г, ЭН-125и ЭН-250Г (цифры показывают производительность установки в м3/ч, буква Г обозначает газовый обогрев генератора). Конструкция установки ЭН-30 (ОКБ-724) показана на рис. 139. Эти установки состоят из блоков для очистки серных соединений, системы смешения и пропорционирования, генератора, автоматического регулирования влажности атмосферы и предохранительных устройств с блокировкой.

Блок для очистки от серных соединений состоит из камеры и трубчатого холодильника. Камера очистки представляет собой шахтную электропечь. Внутри камеры находится реторта с серо-поглотителем ГИАП-10. Нагрев реторты происходит с помощью нагревательных элементов, расположенных в специальных шамотных кольцах. Температура камеры контролируется автоматически хромель-копелевой термопарой. После этой камеры газ поступает в трубчатый холодильник для охлаждения. Блок системы смешения и пропорционирования состоит из газодувки, смесителя, регулятора нулевого давления и приборов для измерения расхода газа и воздуха. Газодувка обеспечивает подачу газовоздушной смеси в генератор под давлением около 2000 мм вод. ст.

Блок генератора состоит из генератора, трубчатого холодильника противоточного типа и фильтра очистки газа. Генератор представляет собой шахтную печь с жаростойкой ретортой, заполненной катализатором ГИАП-3. Кожух генератора изготовляют из листовой и профильной стали. Футеровка состоит из огнеупорного кирпича й теплоизоляции. Нагревательные элементы имеют зигзагообразную форму и изготовлены из проволоки сплава ЭИ 652. Реторта генератора изготовляется из литой трубы сплйвау Х18Н35Л с толщиной стенки реторты 15 мм. Верхняя часть генератора охлаждается водой. Температура в генераторе измеряется термопарами типа ТПП-2. Регулирование температуры осуществляется автоматически. Эндотермические генераторы могут выполняться и с газовым обогревом.

Блок системы автоматического регулирования влажности позволяет поддерживать требуемое содержание водяного пара в атмосфере. В соответствие с этим регулируется и состав эндогаза. Это производится следующим образом (рис. 140). При отклонении влажности готовой атмосферы от заданного значения чувствительный элемент датчика автоматического измерителя влажности дает команду исполнительному механизму, соединенному тягой с регулирующим краном, увеличить или уменьшить подачу воздуха в газовоздушную смесь, направляемую в генератор. Автоматический регулятор влажности в этой схеме состоит из датчика с термостатом и измерительного прибора. Последний представляет собой электронный мост постоянного тока, а чувствительный элемент датчика — пластинку из микропористого эбонита с разветвленной повер хностью токо-, съема. При изменении влажности атмосферы меняется сопротивление микропористого эбонита.

Блок предохранительных устройств и блокировки предусматривает гашение пламени и перекрытие трубопровода в случае распространения пламени из генератора в линии газовоздушной смеси. Для этого перед генератором на трубопроводе устанавливается пламенная заслонка, имеющая пламегаситель, обратный клапан и тепловую защиту от обратного распространения пламени. При нагреве биметаллических пластинок до температуры 90°-С клапан перекрывает линию и выключает газодувку. На линии, подающей исходный газ, установлен электромагнитный клапан, сблокированный с газодувкой. Приостановке газодувки клапан перекрывает подачу исходного газа. Для поддержания давления исходного газа и готовой атмосферы на трубопроводах устанавливают автоматические регуляторы давления.

Эндотермический газ используется для газовой цементации и нитроцементации. При цементации к эндогазу перед вводом в печь добавляется исходный сырой городской газ. Для нитроцементации, кроме того, добавляется аммиак.

Метод получения универсальной эндотермической атмосферы разработан в НИИТАвтопроме [13]. Там же были разработаны установки для промышленного применения эндотермической атмосферы (четырехретортные и одноретортные генераторы разной производительности).

Экзогруппа и эндогруппа

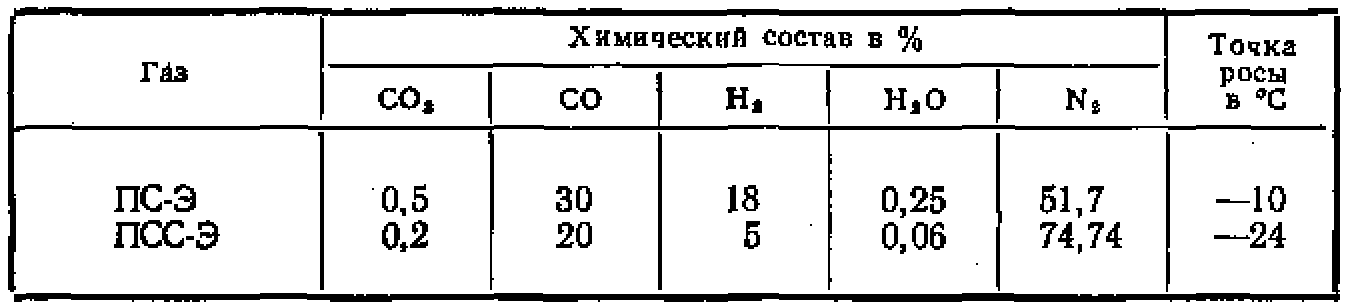

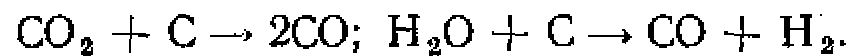

К этой группе атмосфер относятся газы, которые сначала сжигаются с коэффициентом избытка воздуха а = 0,9^ 1,0 по экзотермической реакции, а затем пропускаются через реторту с раскаленным древесным углем, при температуре 1000—1200° С, где происходят эндотермические реакции СО2 + + С —+ 2СО и Н2О | С — > СО 4- Н2. Примером могут быть газы ПС-Э и ПСС-Э (продукты сжигания углеводородных газов или генераторного газа) с последующей очисткой. Химический состав этих газов приведен в табл. 14.

Таблица 14

Химический состав газов

Газ ПС-Э применяется при нагреве для закалки углеродистых и легированных сталей, кроме быстрорежущей, для отжига средне-и высокоуглеродистых сталей и для цементации с добавкой богатого газа.

Газ ПСС-Э (продукты сжигания сухие и очищенные по эндотермическим реакциям) также получается путем частичного сжигания углеводородных или генераторных газов (с тем же коэффициентом избытка воздуха, что и газ ПС-Э). Но перед тем как пропустить продукты сжигания через реторту с раскаленным углем, они подвергаются предварительно охлаждению, при котором конденсируется значительная часть водяных паров, например, при комнатной температуре содержание влаги в продуктах сжигания коксовального газа 2,3%, а до охлаждения 24%.

Газ ПСС-Э находит применение для отжига и нормализации средне- и высокоуглеродистой легированной стали, для нагрева под закалку быстрорежущей стали и для цементации. Схема получения контролируемой атмосферы газа ПСС-3 показана на рис. 141.

Газодувка 1 засасывает одновременно воздух и газ. Воздух из атмосферы поступает через фильтр 2, а газ перед смесителем 3 проходит предварительно через регулятор давления 4, расходомер 5 и регулятор нулевого давления 6, который поддерживает давление газа перед смесителем, близкое к нулевому.

Смеситель автоматически дозирует количество газа и воздуха в газовоздушной смеси. Таким образом, газовоздушная смесь постоянного состава засасывается газодувкой и направляется к горелкам 7. Генератор приводится в действие с помощью ручной горелки 8. Перед горелками 7 устанавливают пламегаситель 9, предохраняющий от проникновения пламени в трубопровод при обратном его выбросе. Газовоздушная смесь сжигается в генераторе 10, а продукты горения пропускаются через трубчатый охладитель 11, в котором часть водяных паров конденсируется до содержания в газе 2,3% при температуре 20° С. Из охладителя продукты горения направляются в реторту 12 с раскаленным углем, некоторой происходит сушка газа (содержание влаги уменьшается до 0,05%). В^реторте происходят следующие реакции: новится контролируемой атмосферой и направляется через фильтр 13 в печь.

Эти атмосферы могут заменять экзотермические, эндотермические и аммиачные атмосферы. Кроме того, они также могут быть использованы при цементации и нитроцементации. Комбинированные генераторы для приготовления экзо- эндоатмосфер применяются редко, так как они требуют больших затрат,- Во ВНИИЭТО разработан экзо- эндогенератор1. В этой установке газообразное топливо сжигается в камере сгорания с коэффициентом расхода воздуха меньше единицы. Продукты сгорания обогревают находящуюся внутри камеры кольцевую реторту, в которой находится катализатор. На выходе из камеры продукты сгорания представляют собой неочищенную экзотермическую атмосферу! Если же этот газ пропустить через внутреннюю реторту с раскаленным катализатором, получается эндотермическая атмосфера. В этих установках можно получать экзотермический и эндотермический газы раздельно.

Водородная группа

Для некоторых видов производства в печах используют водородную атмосферу. Водород в баллонах содержит следы водяных паров и кислорода. В небольших количествах могут также присутствовать примеси метана, азота, окиси и двуокиси углерода.

Водород можно получать несколькими методами: электролизом воды, при каталитической конверсии углеводородов, разложением аммиака и при производстве водяного газа. Наилучшим методом является электролиз дистиллированной воды. Для операций термической обработки водород должен быть очищен от водяных паров и примесей кислорода. Кислород удаляется при комнатной температуре каталитическим процессом соединения с водородом, образуя водяные пары, которые удаляют с помощью активированных алюминиевых осушителей, в результате чего получается газ с влажностью, соответствующей точке росы —50° С.

Водород является восстановителем, потенциал которого определяется содержанием влаги. Главный недостаток водорода заключается в том, что он легко поглощается металлами. Это может вызвать при повышенных температурах хрупкость, особенно в высокоуглеродистых сталях. Сухой водород обезуглероживает высокоуглеродистые стали при повышенных температурах, реагирует с углеродом и образует метан. Сухой водород применяется для отжига нержавеющей, низколегированной и электротехнических сталей, а также некоторых цветных металлов.

Водород также применяется для спекания карбидов вольфрама и тантала, для никелевой пайки нержавеющей стали из сплавов высокого сопротивления, медной пайки и отжига металлических порошков.

Взрывоопасность водорода на воздухе в любом соотношении очень велика. Поэтому при использовании водорода в печах необходимо иметь соответствующий подвод инертного газа. Обычно добавляют азот и продукты сгорания. Установки для очистки водорода ВО-6 и ВО-20 имеют производительность 6 и 20 мя1ч, рабочая температура установки 80° С.

Установки для очистки от кислорода выполняют в виде отдельных блоков, расположенных на щите с необходимыми приборами контроля и регулирования. Некоторые модификации имеют холодильную установку. Очистка осуществляется до 0,005% О2 методом гидрирования на палладиевом катализаторе. Такой же принцип используется в установках для очистки от кислорода технического азота кислородных станций. Установки АЗ-125 производительностью 125 м3!ч состоят из блока диссоциации аммиака, очистки и осушки газа, щитов с приборами контроля и автоматического регулирования. Очистка осуществляется методом гидрирования в две ступени на никель-хромовом и палладиевом катализаторах. Степень очистки до 0,005% Оа.

Аргоновая и гелиевая группа

Для термической обработки нержавеющей стали, титана и других металлов применяются инертный газ, аргон для предохранения от протекания нежелательных газовых реакций и газового поглощения, а также в качестве защитной атмосферы при нагреве тугоплавких металлов и других целей. Из-за высокой стоимости аргон редко используется как атмосфера для термической обработки деталей, даже если детали обрабатывают в небольших печах.

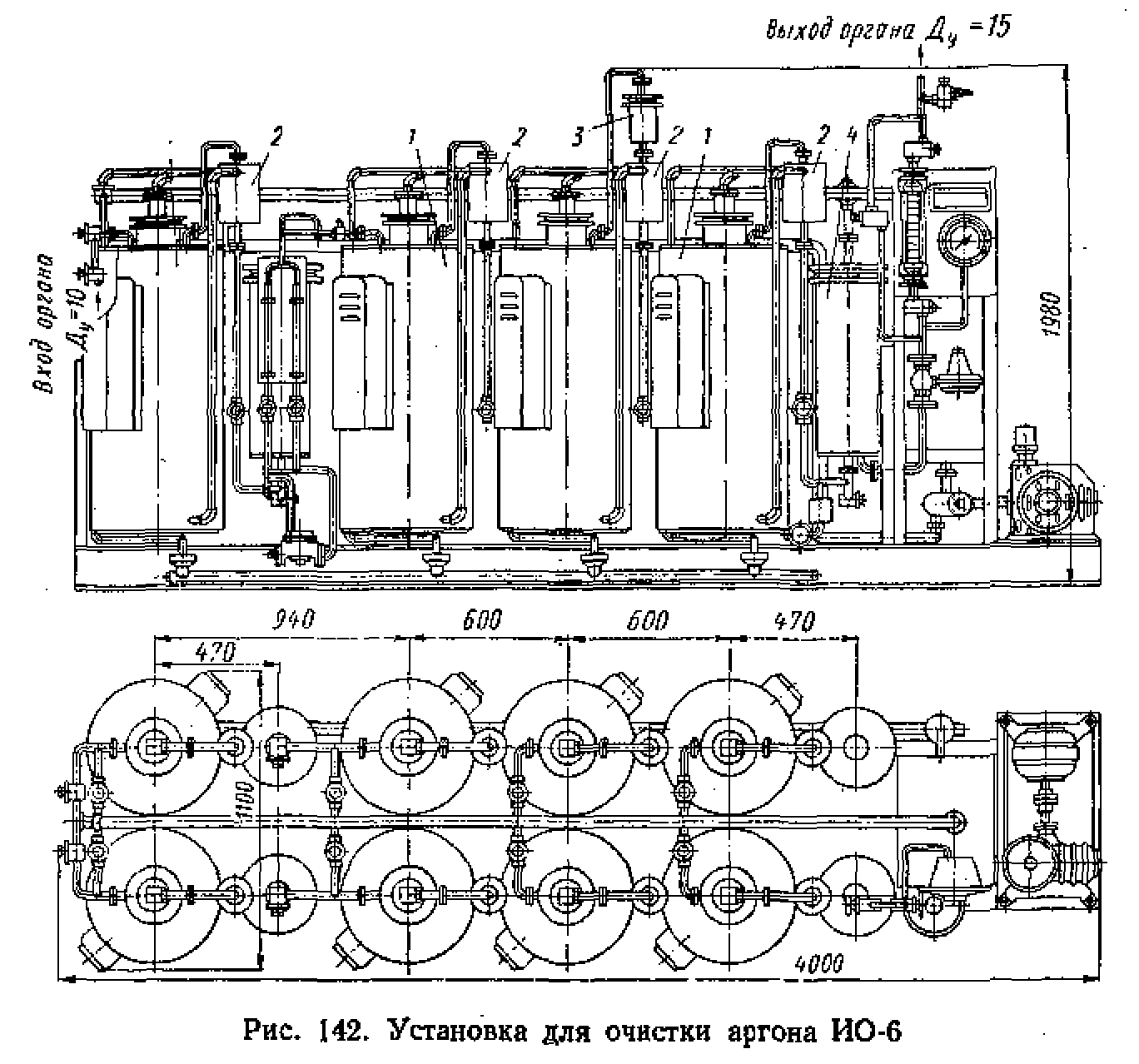

Установка для очистки аргона ИО-6 исполнение М-01 представлена на рис. 142. Установка состоит из четырех реакторов 1, представляющих собой футерованные электропечи, четырех противоточных холодильников 2, фильтра ,? и осушителя 4, В рабочем пространстве реакторов находятся реторты с поглотителями. Для обеспечения непрерывной работы все аппараты установки дублируются. В результате этого регенерация поглотителей может происходить во время работы установки. В данной установке достигается глубокая очистка аргона (марки А и Б) от примесей — кислорода, азота, водорода и влаги.

Ниже приведена техническая характеристика установки:

При выборе защитной атмосферы для печей важную роль играет их стоимость, особенно высока стоимость аргона. Из других атмосфер дорогостоящими являются водород, азот, диссоциированный аммиак и экзотермический газ. Но стоимость этих атмосфер в десятки и даже сотни раз ниже аргона.

Паровая группа

Паровая атмосфера может быть применена как атмосфера для безокислительного отпуска и снятия напряжения при температурах 350—650° С. Пар образует на поверх^ пости металла твердую, тонкую темно-синюю окисную пленку. Эта окисная пленка толщиной 0,001—0,007 мм улучшает некоторые свойства многих изделий. Стойкость режущих лезвий инструментов из быстрорежущей стали, как, например, сверл, метчиков, фрез, если они обработаны паром после отпуска и окон-нательного шлифования, увеличивается на 50—100%. Во время обработки на станках окисная пленка инструментов предотвращает приваривание металлической стружки и, удерживая смазывающее масло на поверхности, уменьшает коэффициент трения между стружкой и инструментом и понижает нагрев от трения.

Обработка паром при температуре 350° С и выше повышает сопротивление износу и коррозии. Перед обработкой паром поверхность детали должна быть чистой и неокисленной, тогда получается однородное покрытие пленкой. Чтобы предохранить детали от конденсации пара и ржавения, пар не должен подводиться к деталям, если они не нагреты выше 100° С.

Обработка паром эффективна, когда на деталях образуется пленка магнитной окиси железа Fe3O4. Эта пленка образуется, если обработка ведется сухим паром. При наличии влаги в паре на поверхности деталей образуется пленка из Fe3O3, препятствующая образованию окиси железа Fe3O4. Поэтому пар, который подается в печь, нужно снова нагревать. Воздух должен быть удален из печи при температуре не выше 425° С.

В термических цехах применяют вентиляторы низкого, среднего и высокого давлений. Вентиляторы низкого давления (давление до100 мм"вод. ст.) служат для приточной вентиляции, среднего давления— для отсоса дымовых газов и паров, а высокого давления (до 1000 мм вод. ст.) — для подачи воздуха к форсун-ками горелкам 1141. Характеристикой вентиляторов являются:

У вентиляторов низкого давления (рис. 143, а) колесо насажено на вал и помещено в железный сварной кожух. Вал вентилятора устанав л и вают на чугунные или железные стойки с двумя подшипниками (и шкивом в случае, если привод осуществляется ременной передачей). Колесо вентилятора имеет длинные лопатки, расположенные в осевом направлении. Края лопаток загнуты в сторону вращения колеса (рис. 143, б). Вентиляторы низкого давления небольшого размера имеют 48 лопаток, а большего размера — 64.

У вентиляторов среднего давления колеса изготовляют более массивными, число лопаток меньше, а ширина их больше. Для отсоса дымовых газов с температурой, превышающей 200° С, устанавливают охлаждаемые водой подшипники. При работе вентилятора колеса вращаются и через осевой патрубок засасывается воздух, который, попадаяна лопатки колеса, с большой силой отбрасывается в спиральную часть кожуха вентилятора, соединенную с трубопроводом. Центробежные вентиляторы низкого и среднего давлений выпускаются различных размеров, соответствующих номерам, например(номера вентиляторов соответствуют диаметру колеса).

Обработку паром производят в специально оборудованных шахтных печах типа СШП. Для инструментов из быстрорежущей стали обработка паром ведется по следующему режиму: нагрев до температуры 540—560° С, выдержка в печи в течение 30 мин и охлаждение в подогретом масле.