Дробеструйные аппараты

Для очистки от окалины и для получения более светлого вида деталей после термической обработки в кузнечных, чистовых и инструментальных термических цехах применяют дробеструйные аппараты. Эти аппараты изготовляют в виде вращающихся герметически закрытых барабанов или в виде камер различных размеров с неподвижным или вращающимся, или проходным столом, а также с транспортером. Для очистки отливок, поковок или штамповок чаще всего применяют вращающиеся барабаны. Детали, прошедшие механическую обработку, и детали, на которых нежелательно получение забоин, подвергают после термической обработки очистке металлическим песком или дробью в аппаратах камерного типа или с вращающимся столом. Чугунную дробь получают путем охлаждения в воде распыляемой воздухом тонкой струи чугуна. При охлаждении чугун затвердевает в виде дробинок, которые имеют структуру белого чугуна с твердостью НВ 500. Дробь сортируют по размеру. В дробеструйных аппаратах для обдувки используют дробь диаметром: 0,5—2 мм.

Часто также применяют вместо дроби мелконарубленные куски стальной проволоки. Ранее в термических цехах для очистки деталей применяли пескоструйные аппараты.

В настоящее время очистка сухим песком может быть эффективно заменена мокрой очисткой или гидроочисткой, позволяющей очищать детали, изготовленные с высокой точностью, в том числе и резьбовые. Для этого используют обычное пескоструйное оборудование с некоторыми дополнительными устройствами. В специальном баке находится смесь, воды со взвешенными частицами песка (например, 50% песка и 50% воды). Вода„подается насосом по гибкому шлангу в камеру. Параллельно по другому шлангу подводится воздух высокого давления для распиливания смеси. Очистка производится вручную одновременно двумя шлангами путем направления струи смеси на деталь. Скорость подачи смеси 5—7 кг/мин. Отработавшая смесь засасывается насосом и вновь подается в бак. Смена смеси производится через двое суток непрерывной работы. При установления режима работы аппаратов для гидроочистки следует учитывать размер зерен песка, весовое соотношение песка и воды в смеси, давление воздуха, угол падения смеси и расстояние, с которого производится обдувка.

Дробеструйная установка с вращающимся столом показана на рис. 117. В камере 2 установлен поворотный стол 3, соединенный с приводом 4. Над столом находятся расположенные. под углом дробеметные аппараты. Детали укладывают на стол и очищают при его вращении. Отработанную дробь забирают из-под стоЛа Скребками и подают н элеватор 1. В верхней части элеватора дробь очищается воздушной сепарацией и просеиванием через шнековое сито, после чего вновь подается к дробеметным аппаратам. Дробеструйные установки с вращающимся столом выпускаются трех типов: ЧКА-16/1 (345), ЧКА-25/2 (347) и ЧКА-32/2 (353). Диаметр вращающегося стола этих установок 1600, 2800 и 3200 мм. Расход дроби 100, 130 и 140 кг/мин соответственно. В аппаратах могут очищаться детали весом до 300 кг. Время очистки одной детали без кайтоври от 2,5 до 10 мин. Производительность аппаратов 500, 1200 и 1500 кг/ч.

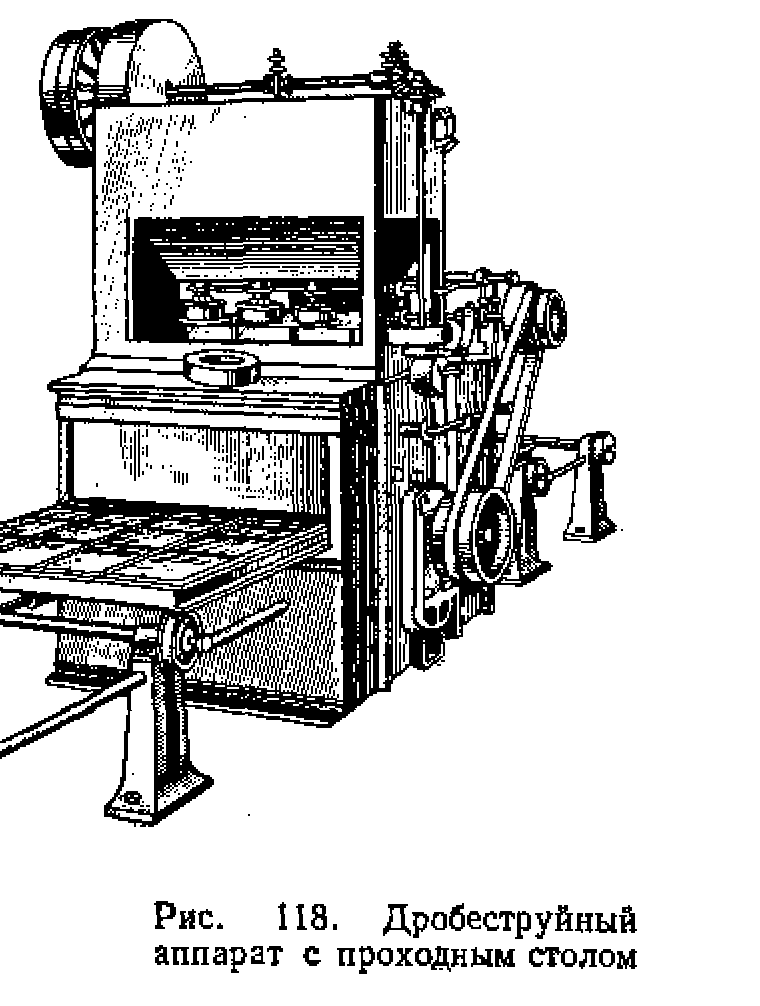

Дробеструйные установки современных конструкций снабжают проходными столами на роликах. Столы имеют поступательное или возвратно-поступательное движение. В установке такого типа (рис. 118) детали при поступательном движении обдуваются дробью с одной стороны, а затем, когда стол выходит из камеры, детали переворачиваются и при обратном ходе обдуваются с другой стороны. Сопла обычно вращаются или качаются в перпендикулярном к оси детали направлении. В некоторых конструкциях проходной стол заменяется транспортером.

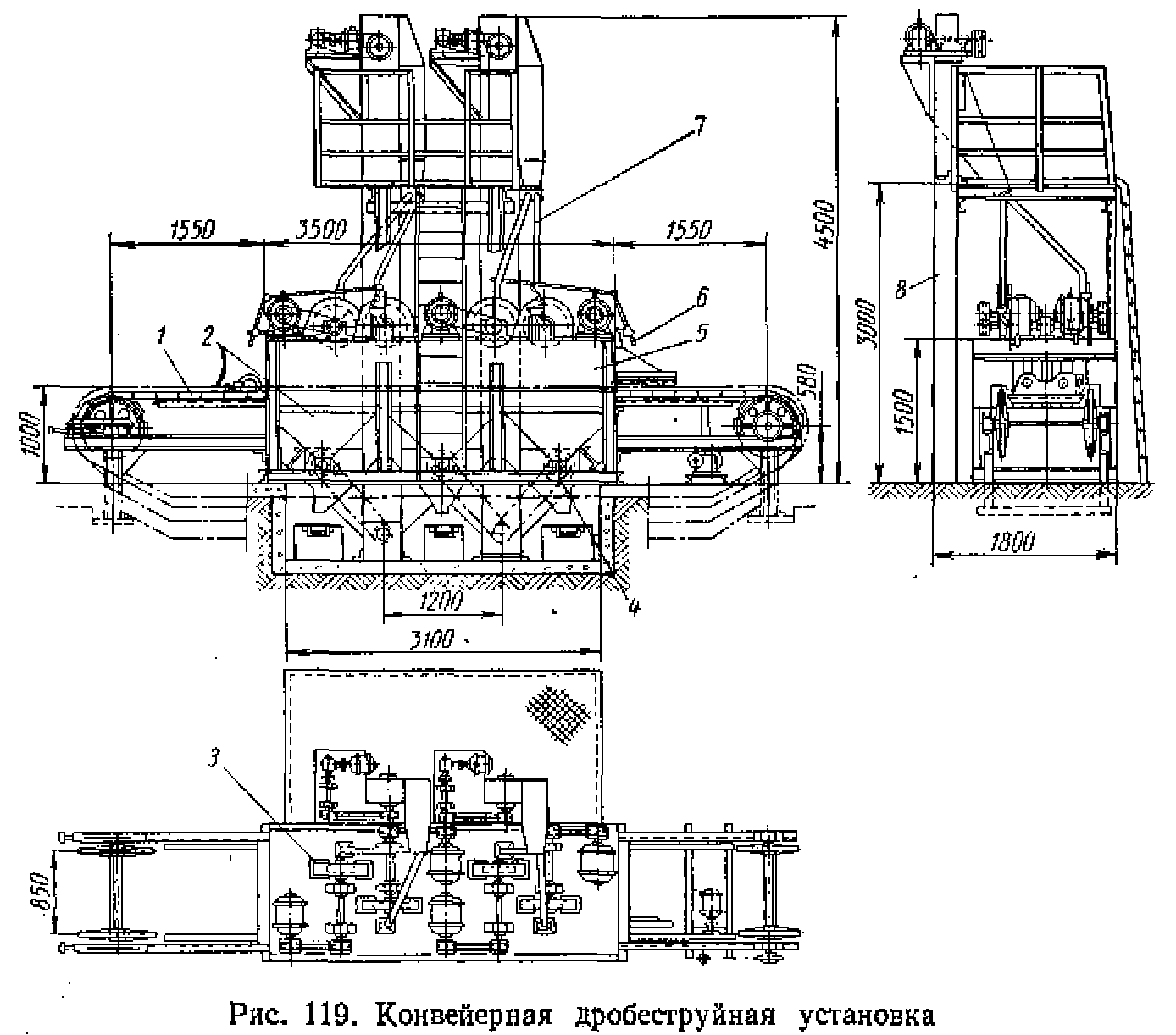

Конвейерная дробеструйная установка [12] для очистки от окалины небольших автомобильных валов и других деталей подобного типа показана на рис, 119. Обдувка валов производится на цепном конвейере 1, который проходит через камеру 5 со скоростью 0,2 м/мин. Дробь направляется на детали под углом 45° через турбинки 3, установленные попарно с каждой стороны камеры. Скорость выбрасывания дроби 70 м/сек. Мощность электродвигателя каждой турбинки 7 кет. Располагают турбинки в установке таким образом, что направление веера выбрасываемой дроби составляет угол в 90°. Отработанная дробь попадает в три бункера 2, находящиеся в нижней части установки. Отсюда Дробь шнеками 4 передвигается ковшовым элеватором 8 и подается наверх. Далее через отводы 7 дробь вновь поступает к воронкам турбинок. Подача дроби в турбинках регулируется рычагом 6.

Производительность установки 570 кг/ч. Особенностью данной установки является устройство для укладки и вращения валов во время обдувки. Конвейерные цепи установки скреплены между собой уголками, на которых смонтировано по два вращающихся патрона. Вращение их осуществляется через ряд передач. По ширине конвейера установки укладываются два вала. Один конец каждого вала входит в патрон, а другой лежит свободно на опоре. При прохождении через камеру валы поворачиваются вокруг своих продольных осей и, таким образом, обеспечивается равномерная очистка их со всех сторон.

Вместо химического травления поковок используются дробе-метные установки без транспортера и с транспортером. Из получивших распространение дробеметных установок можно назвать установки садочного типа и непрерывного действия с индексами 323М, 317, 378Б-6, 378Б-9 и др.

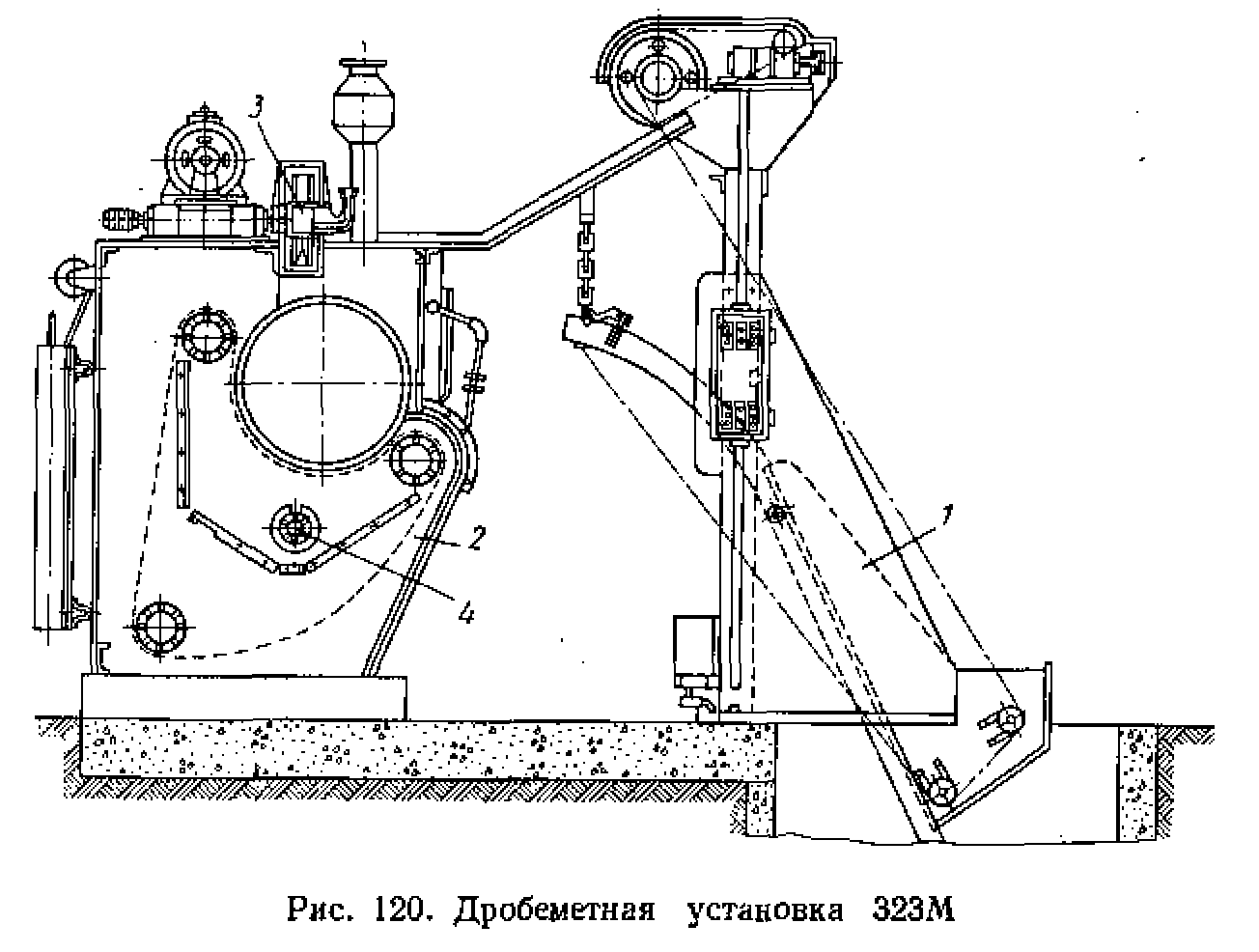

Дробеметная установка 323М (рис. 120) размещается на фундаменте с приямком глубиной 800 мм. Установка имеет автоматическую загрузку, очистку и выгрузку. Загрузка осуществляется скиповым подъемником 1. Внутри камеры находится подвижный под 2, представляющий пластинчатый транспортер с реверсивным движением. Дробеметная турбина 3 установлена сверху на камере. Отработанная дробь вместе с окалиной поступает в шнековый транспортер 4, который подает ее на сито. Пройдя сито, дробь попадает в элеватор и оттуда на повторное использование.

В дробеструйной установке 323М можно очищать детали весом от 2 до 80 кг. Производительность установки 1,6 т/ч. Габаритные размеры: 5100X4800x5600 мм.

Обдувку дробью применяют также для упрочнения деталей. Эта обработка называется дробеструйным наклепом. Ее сущность заключается в том, что стальная дробь диаметром 0,6—0,8 мм, вылетая из сопла дробемета с определенной скоростью и ударяясь о поверхность детали, вызывает пластическую деформацию верхнего слоя. При этом вследствие наклепа на поверхности увеличиваются твердость и прочность; одновременно на глубине примерно 0,15—0,30 мм в поверхностном слое возникают остаточные напряжения сжатия. В результате дробеструйного наклепа повышается усталостная прочность деталей и удлиняется срок их службы.

Упрочняющая дробеструйная обработка производится по различным режимам, в которых изменяют следующие условия: размер и количество дроби, скорость ее выбрасывания, расстояние обдуваемой поверхности от сопла дробемета. Упрочнение дробью применяется для многих деталей (шеек и галтелей коленчатых валов, шатунов, зубьев зубчатых колес, но особенно эффективно для деталей, несущих знакопеременные нагрузки, например, рессор, пружин и др.).

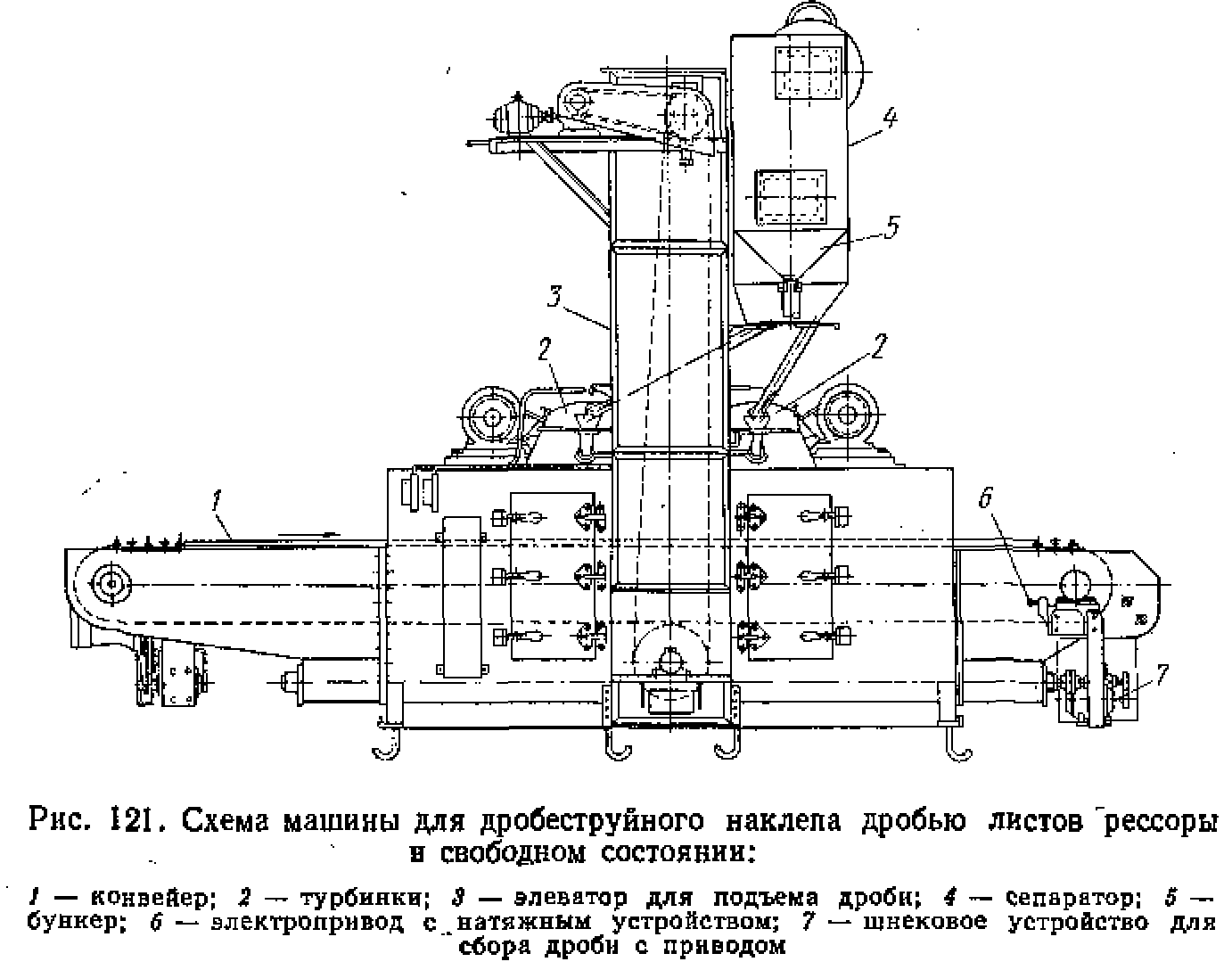

Схема для наклепа листов рессоры в свободном состоянии показана на рис. 121.

Опыт работы ЗИЛа показал, что предел выносливости рессор возрастает еще больше,.если производить дробеструйный наклеп листов рессоры не в свободном состоянии, а в напряженном — в выпрямленных листах.

При отсосе пыли от дробеструйных аппаратов применяют различные пылеуловительные устройства, в которых происходит очистка загрязненного воздуха от твердых частиц. Для того чтобы не загрязнять воздух вокруг цеха, отсасываемую пыль от аппаратов направляют в неподвижный центробежный пылеот-делитель—циклон (рис. 122).

В нем более крупные частицы пыли теряют свою скорость и оседают в бункере, а мельчайшие частицы удаляются с воздухом. Периодически бункер разгружается от осевшей пыли. Степень очистки воздуха от пыли в циклоне увеличивается с уменьшением радиуса циклона, поэтому в настоящее время применяют циклоны небольших диаметров, соединяемые в батареи.

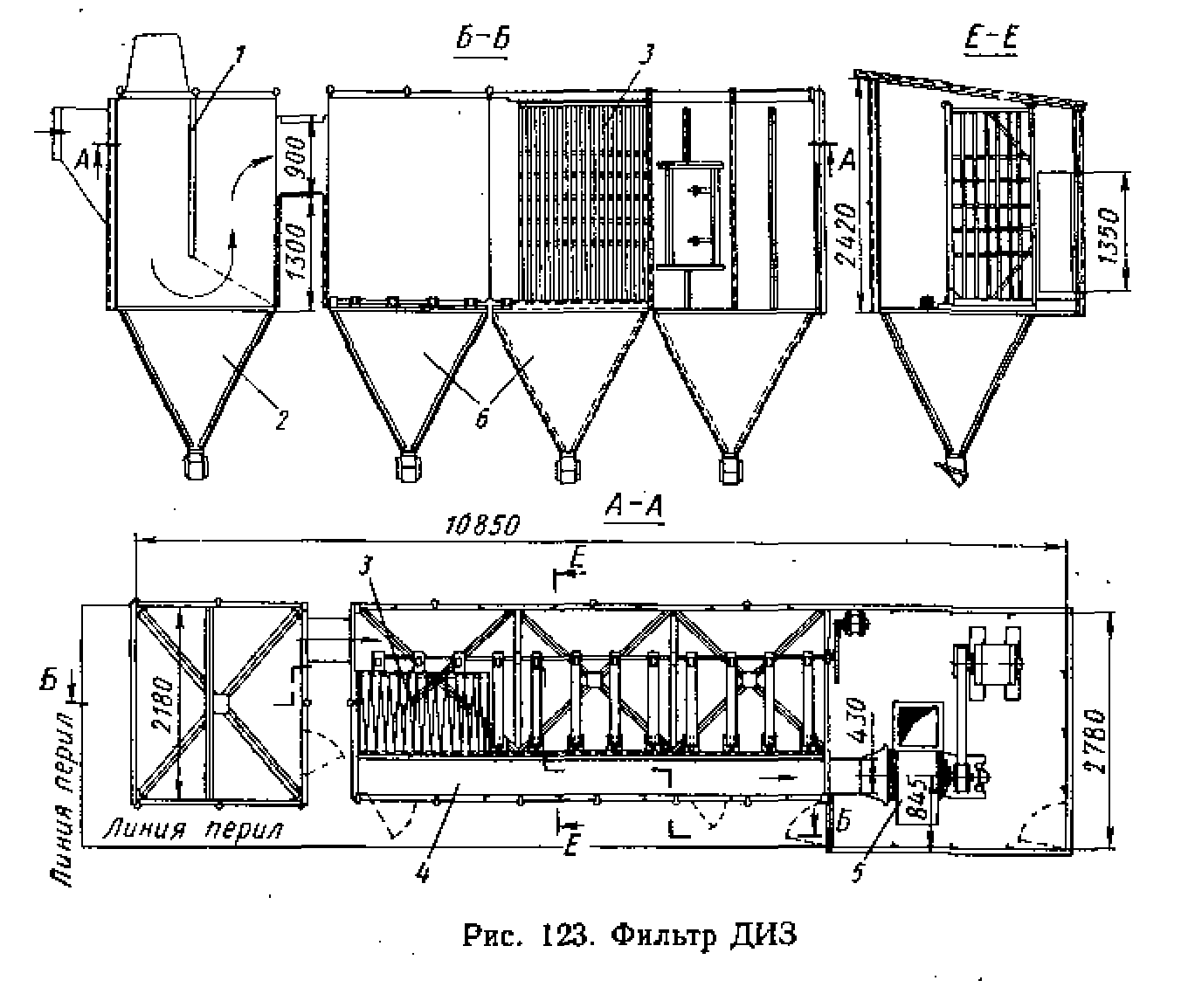

В качестве пылеуловителей большое распространение получили также фильтры ДИЗ (рис. 123). Вэтихустановках фильтрами являются клинообразные мешки из ткани, натянутой на деревянные рамки. Запыленный воздух попадает сначала через патрубок в предварительную камеру очистки, где, ударяясь о перегородку 1, он теряет свою скорость, и крупные частицы ныли выпадают из него в бункер 2. Во время поворота вокруг перегородки воздух теряет до 50% находящейся в нем пыли. Затем воздух поступает в «грязную» половину секции с матерчатым фильтром 3, где оседает большая часть оставшейся пыли. Отсюда воздух переходит в «чистую» половину секции 4 и далее засасывается вентилятором 5 и выбрасывается в атмосферу.

По мере работы установки на матерчатых фильтрах накапливается значительное количество пыли. Для очистки фильтров отсасывающий вентилятор останавливают, а затем с помощью специального механизма встряхивают рамки с матерчатыми фильтрами. В результате встряхивания пыль с фильтров ссыпается в бункер 6, откуда ее периодически убирают. Производительность фильтров ДИЗ в зависимости от их размеров колеблется от 1800 до 16 200 л3 пыльного воздуха в час.