Бестигельная зонная плавка

Бестигельная зонная плавка, или зонная перекристаллизация, является одним из наиболее эффективных и широко распространенных методов очистки и выращивания монокристаллов тугоплавких металлов. Сущность метода состоит в расплавлении узкой зоны твердой цилиндрической заготовки и в медленном ее перемещении вдоль заготовки в одном направлении. Очистка металла происходит вследствие различной растворимости примесей в твердом и жидком металле, в результате чего часть примесей через жидкую фазу переносится в конец заготовки. Многократный проход зоны позволяет обеспечить весьма высокую очистку металла от растворимых примесей.

Для того чтобы получить литую монокристаллическую заготовку с заданной кристаллографической ориентировкой, наплавка зоны производится на плоскость монокристаллической подложки, перпендикулярную кристаллографическому направлению монокристалла.

Теоретические основы зонной плавки подробно рассмотрены в ряде монографий [111, 113]; здесь мы остановимся только на некоторых основных положениях этой теории, необходимых для понимания существа рассматриваемых вопросов.

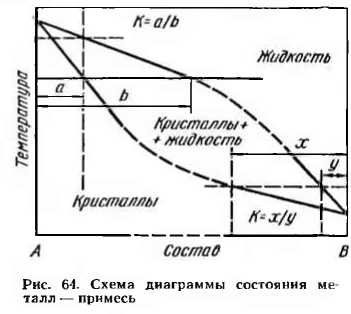

Важным параметром, характеризующим процесс разделения веществ при зонной плавке, является коэффициент распределения К, представляющий отношение концентраций примесей в твердой и жидкой фазах К = Ств/Ст. При наличии точно построенных линий ликвидуса и солидуса (со стороны рафинируемого металла) на диаграммах состояния металл — примесь (рис. 64) коэффициент распределения может быть определен графически как отношение отрезков (на графике К = а/b и К = х/у), характеризующих содержание второго компонента (примеси) в твердой и жидкой фазах. Из рис. 64 следует, что если примеси повышают температуру плавления основного металла, то К>1, если понижают эту температуру, то К<1. При отсутствии точно построенных диаграмм состояния металл — примесь в области малых концентраций примесей К определяют экспериментально, вычисляют аналитически или другим методами.

Если К<1, то примеси преимущественно концентрируются в расплаве и при зонной плавке перемещаются в ту часть образца, которая кристаллизуется последней; если К>1, примеси перемещаются в направлении, противоположном движению зоны, обогащая твердую фазу. В тех случаях, когда К мало отличается от 1 (например, для углерода К = 0,01), степень очистки очень мала. Наиболее полная очистка достигается подбором таких условий и режимов зонной плавки, при которых происходит испарение примеси из металла или образование химических летучих соединений, удаляемых откачкой (например, углерод образует газообразные продукты при взаимодействии с кислородом и водородом шихты — СО, СО2 и СН4).

Была разработана [112, с. 7] математическая теория зонной очистки, позволяющая, зная коэффициент распределения, определять концентрации примесных элементов в металле после одного или нескольких проходов зоны вдоль слитка. жидком металле; k — коэффициент распределения; I — длина зоны. При получении монокристаллов тугоплавких металлов методом зонной плавки наряду с эффектом зонного разделения примесей большое влияние на очистку оказывают процессы газоотделения и испарения примесей, обладающие высоким давлением насыщенных паров. Так, газовые примеси внедрения (Н, N, О), особенно сильно влияющие на свойства тугоплавких металлов при зонной плавке преимущественно удаляются путем дегазации металла (выходят на поверхность ваниы и затем удаляются при откачке). Многие металлические примеси, сопутствующие тугоплавким металлам (К, Na, Са, Zn, Pb), обладающие высоким давлением насыщенных паров в зоне температур очистки, удаляются главным образом путем испарении в вакууме. Процессы очистки за счет испарения летучих примесей в условиях вакуумной зонной плавки подчиняются рассмотренным ранее закономерностям рафинирования при электроннолучевой плавке и определяются кривыми давления насыщенных паров (см. рис. 17).

Зонная бестигельная плавка имеет ряд специфических особенностей, которые в определенной степени предопределяют режимы и условия проведения плавки. Так как при этом способе плавки зона обычно перемещается вдоль вертикально расположенной заготовки и расплавленный металл окружен лишь атмосферой вакуумной камеры, то это накладывает определенные ограничения на выбор таких режимов плавки, которые обеспечивали бы условия, не приводящие к растеканию (прорыву) зоны. Расплавленный металл в зоне поддерживается силами поверхностного натяжения, которые зависят от величины поверхности зоны и температуры расплава.

Ширину зоны выбирают в зависимости от диаметра переплавляемой заготовки (обычно не более диаметра слитка); превышение этого размера приводит к прорыву зоны, так как гравитационные силы превосходят силы поверхностного натяжения. Ширина зоны зависит от ряда физических свойств очищаемого металла: температуры плавления, теплопроводности, скрытой теплоты плавления, выделяющейся на фронте кристаллизации и поглощаемой на фронте плавления. Кроме этого, ширина зоны в определенной степени зависит от концентрации примесей, изменяющих температуру плавления металла и оказывающих влияние на его поверхностное натяжение.

Расплавленный металл обладает наибольшей вязкостью вблизи температуры плавления; с повышением температуры его вязкость уменьшается, следовательно, уменьшается и поверхностное натяжение.

Поэтому следует выбирать такой режим плавки, чтобы удельной энергии было достаточно лишь для расплавления металла и поддержания температуры жидкого расплава вблизи точки плавления.

Поскольку, как уже указывалось выше, жидкая зона удерживается от растекания силами поверхностного натяжения, то при зонной плавке должна учитываться также плотность расплава. Для обеспечения устойчивой и надежной работы зоны отношение поверхностного натяжения к плотности расплава должно быть не менее 100:1. Это ограничивает диаметр получаемых монокристаллических стержней из различных материалов. Например, максимальный диаметр получаемых монокристаллов молибдена 18—20 мм, а вольфрама — 10—12 мм при длине 200—500 мм.

Для дальнейшего увеличения диаметра монокристаллов, получаемых бестигельной зонной плавкой, необходима разработка ряда доПОлнительных приемов. По-видимому, перспективными будут удержание расплавленной зоны с помощью магнитного поля, а также наплавления дополнительных порций металла на монокристалл [109].

Принимая во внимание, что в основе распределения примесей при зонной плавке лежат диффузионные процессы, перемещение зоны должно осуществляться достаточно медленно. Время выдержки металла в расплавленном состоянии выбирают таким образом, чтобы успела произойти сегрегация примесей, коэффициент распределения которых заметно отличается от 1, а те элементы, которые недостаточно эффективно разделяются при проходе зоны (К»1), успели бы испариться из расплава.

Обязательным условием зонной плавки яляется применение высокого вакуума в процессе выращивания монокристаллов. В этом отношении зонная плавка служит наиболее типичным примером вакуумной металлургии, когда высокий вакуум является определяющим фактором процесса. Наличие высокого вакуума в этом случае не только обеспечивает стабильность процесса, но и играет роль защитной атмосферы, снижающей в 108—109 раз степень окисления металла по сравнению с процессом на воздухе. Последнее исключает образование поверхностных окисных пленок, затрудняющих процесс дегазации и испарения летучих примесей при зонном рафинировании, а также не оказывает влияния на изменение сил поверхностного натяжения металлов, играющих важную роль в процессах выращивания монокристаллов.

В условиях высокого вакуума быстрее и полнее происходит очистка от газовых и летучих металлических примесей путем их испарения, при этом чем меньше остаточное давление в плавильной камере, тем выше степень очис.тки от указанных примесей. Это объясняется, с одной стороны, тем, что при давлениях в камере порядка 13,3—1,33 мПа создаются весьма благоприятные условия для удаления указанных примесей из металла, имеющих при температурах зонной плавки давление насыщенных паров на 2—3 порядка выше, чем давление в камере. С другой стороны, при указанных давлениях средняя длина свободного пробега газовых молекул становится больше размеров рабочей камеры, и атомы металлических примесей, испаряющиеся с поверхности расплава, без соударений с молекулами остаточных газов долетают до холодных стенок рабочей камеры, конденсируются на них и выходят из процесса. При испарении этих же атомов в камере с более высоким остаточным давлением вокруг поверхности расплавленного металла создается облако пара, в результате средняя скорость испарения примесей значительно уменьшается, так как часть испарившихся атомов из парового облака возвращается в металл.

Однако необходимо отметить, что использование вакуума в качестве рабочей среды камеры для данной плавки не всегда гарантирует получение монокристаллов, свободных от примесей, даже в тех случаях, когда металл необходимое время выдерживается в расплавленном состоянии. В первую очередь это относится к примесям внедрения, из которых наиболее трудно удаляется углерод. Как было отмечено в работах [12, 109, 114], увеличение времени пребывания металла в расплавленном состоянии часто приводит к обратному эффекту — к увеличению содержания углерода в металле. Последнее, как указывалось ранее [37, с. 33; 39, с. 282], связано с тем, что в атмосфере рабочей камеры, откаченной пароструйными масляными насосами, всегда присутствуют углеводороды, которые, разлагаясь под действием высокой температуры и электронной бомбардировки, насыщают металл углеродом.

В работе [37, с. 33] было показано, что парциальное давление углеводородов уже через 40—50 ч работы насосов достигает значений 0,133 МПа, соответствующих давлению насыщенных паров масла ВМ-1 при температуре газа в рабочей камере. Это явление практически исключает получение сверхчистых монокристаллов.

Как указывалось ранее (см. с. 36), чтобы избежать загрязнения атмосферы вакуумной камеры углеводородами, необходимо применять для откачки безмасляные насосы либо использовать специальные сорбционные ловушки, предотвращающие попадание потока углеводородов из откачных систем. В условиях промышленной эксплуатации использование ловушек более рационально, так как при этом удается избежать существенного снижения производительности оборудования, которое имеет место в случае применения безмасляных откачных систем. Кроме того, ловушки проще в эксплуатации, экономичны и не требуют крупных капитальных затрат.

Таким образом, для получения особочистых монокристаллов требуется не только высокий, но и чистый вакуум. В ряде случаев требуются монокристаллы не только высокой чистоты, но и с заданной ориентировкой. Последнее вызвано тем, что физические и механические свойства монокристаллов неодинаковы в различных кристаллографических направлениях, и в зависимости от требуемых свойств выбирается направление выращивания монокристалла.

Для получения монокристаллов с заданной ориентировкой применяют монокристаллические затравки, плоскость наплавки которых перпендикулярна выбранному кристаллографическому направлению. Например, для направления 100 — грань куба (001), для направления 111 — грань октаэдра (111), для направления ПО — грань додекаэдра (НО).

Плоскость затравки определяют методами рентгеноструктурного анализа. При направлении зоны на затравку рост монокристалла происходит непроизвольно, а в соответствии с законами эпитаксии, т. е. путем пристройки атомов растущего монокристалла в соответствии с расположением атомов в плоскости затравки. В результате монокристалл вырастает с ориентировкой, практически соответствующей ориентировке затравки.

Однако существует целый ряд причин (случайные погрешности в ориентировке затравок, их неточная установка, неконтролируемые процессы при росте кристаллов и др.), в результате которых монокристалл вырастает с отклонением от заданного направления. Подробно эти вопросы будут рассмотрены ниже.

Таким образом, процесс зонной плавки является сложным физико-химическим процессом, зависящим от ряда факторов, регулируя которые, можно в определенной степени управлять этим процессом и получать монокристаллы требуемой чистоты с заданной кристаллографической ориентировкой.

Осуществление процесса и применяемое оборудование

Как известно, узкая зона металла при зонной плавке проплавляется в результате электронной бомбардировки пучком электронов, посылаемых от кольцевого катода на цилиндрическую заготовку, служащую анодом. Схема процесса электроннолучевой бестигельной зонной плавки показана на рис. 65. Электроны, эмитируемые нагретым катодом (вольфрамовое кольцо), фокусируются в тонкий пучок специальным фокусирующим устройством (обычно в форме цилиндрического желоба или параллельных пластин из молибденовой жести), находящимся под отрицательным зарядом.

При приложении высокого напряжения электроны перемещаются с большими скоростями от катода к аноду, в результате их торможения при соударении с анодом происходит разогрев и расплавление металла в узкой зоне. Ширина этой зоны зависит от сечения сфокусированного электронного пучка и может изменяться в требуемых пределах. Перемещение расплавленной зоны вдоль цилиндрической заготовки осуществляется путем медленного передвижения катода (обычно снизу вверх) специальным механизмом с заданной скоростью или перемещения заготовки сверху вниз.

Обычно скорость перемещения зоны составляет 0,1—10 мм/мин. Процесс зонной очистки протекает более эффективно при перемешивании расплава, для чего применяется вращение переплавляемой цилиндрической заготовки или магнитное перемешивание.

В зависимости от требуемой степени очистки металла применяется многократный проход зоны вдоль образца. Выращивание монокристаллов тугоплавких металлов обычно производится в вакууме при остаточном давлении в плавильной камере 665—6,65-10- мПа.

Мощность пучка электронов, как известно, зависит от анодной плотности тока и прилагаемого напряжения.

Таким образом, основными электрическими параметрами процесса бестигельной зонной плавки являются анодная плотность тока (1а, А/см2) и разгоняющее напряжение (U, кВ), изменяя которые, можно регулировать мощность электронного пучка, а следовательно, и температуру проплавляемой зоны. Указанные электрические параметры легко стабилизируются и регулируются, и при стабилизации напряжения в сети процесс зонной плавки может быть переведен иа автоматический режим по заданной программе (114).

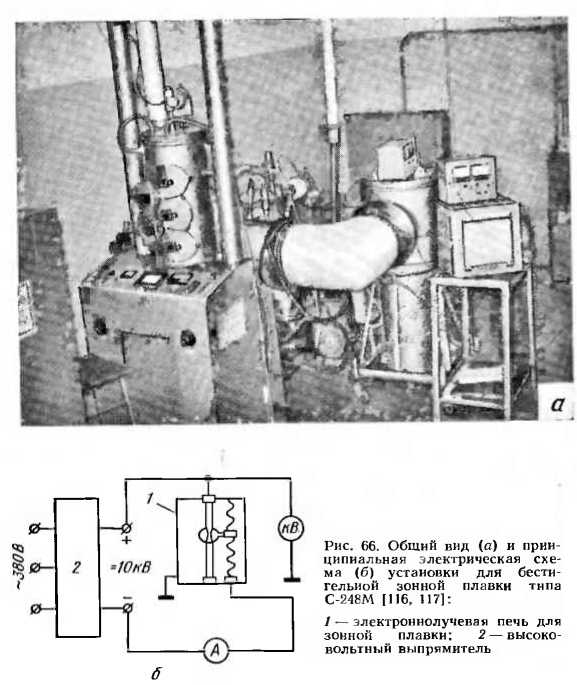

В настоящее время известен ряд конструкций установок для бестигельной зонной плавки и выращивания монокристаллов тугоплавких металлов [115, 116]. На рис. 66, а показан общий вид одной из таких установок типа С-248М с модернизированной вакуумной системой. Установка состоит из электроннолучевой печи, вакуумного откачного агрегата, неохлаждаемой сорбционной ловушки и пульта управления с системой электропитания. На рис. 66, б дана принципиальная электрическая схема этой установки. Высокое напряжение (до 10 кВ) на установку подается от высоковольтного выпрямителя.

На рис. 67 показана схема откачной системы установки С-248М. Высоковакуумная откачка плавильной камеры осуществляется вакуумным агрегатом ВА-2-3, который включен последовательно с бустерным насосом БНЗ и механическим насосом ВН-1МГ. Эта система обеспечивает возможность получения в рабочей камере разрежения порядка 13,3 мПа при эффективной скорости откачки около 1000 л/с.

Как указывалось ранее, при откачке пароструйными и механическими масляными насосами сильно загрязняется атмосфера плавильной камеры парами и продуктами крекинга масла насосов. Наличие углеродсодержащих продуктов в атмосфере плавильной камеры приводит к загрязнению монокристаллов углеродом.

На основании результатов ранее выполненных работ [37, 39] по созданию специальных неохлаждаемых сорбционных ловушек н их применению в различных металлургических агрегатах для получения безмасляного вакуума в работе к. т. н. Л. П. Неделяевой* были использованы неохлаждаемые силикагелевые (силикагель КСС № 4) сорбционные ловушки для исключения возможности попадания углеводородов в вакуумную камеру установки С-248М как по высоковакуумной, так и по форвакуумным магистралям.

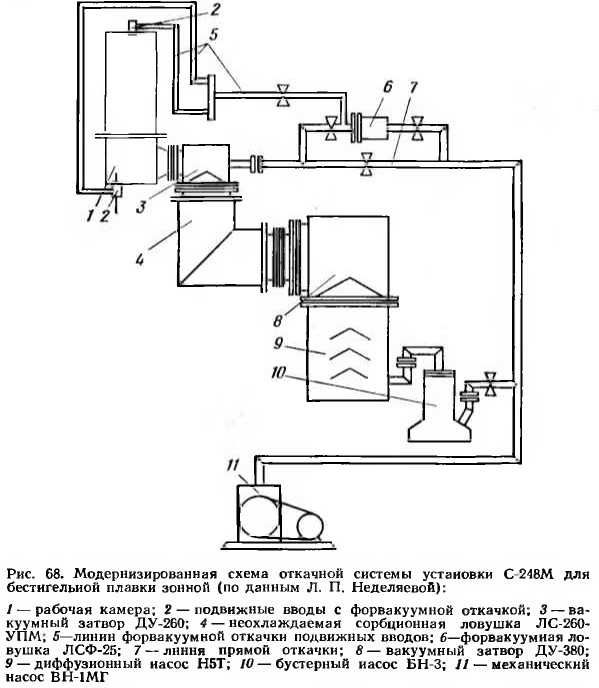

Модернизированная схема вакуумной откачки показана на рис. 68. Как следует из сравнения схем на рис. 67 и 68, во второй схеме на линии высоковакуммной откачки камеры из вакуумного агрегата изъята жалюзийная охлаждаемая ловушка, которая не обеспечивала надежной защиты и заметно снижала производительность насоса (~на 50%). Вместо этой ловушки установлена неохлажда-емая сорбционная ловушка типа ЛС-260 У1МЦ, присоединяющаяся к рабочей камере посредством вакуумного затвора ДУ-260. На магистрали форвакуумной откачки установлена форвакуумная сорбционная ловушка ЛСФ-25 и параллельно смонтирована байпасная линия с краном. Наличие этой линии позволяет откачивать основную массу газа (от 1013 до 1,33 гПа), минуя ловушку, что во много раз увеличивает срок службы сорбента (время между регенерациями).

Сорбционная ловушка ЛС-260-У1М, обладая высокой производительностью (1600 л/с), практически сохраняет эффективную скорость откачки вакуумного агрегата и обеспечивает проведение процесса плавки без замены вакуумного оборудования.

Масс-спектрометрический анализ состава остаточных газов в плавильной камере показал, что применение сорбционных ловушек позволяет на порядок снизить количество углеродсодержащих продуктов в атмосфере электроннолучевой печи.