Влияние вакуумной среды на процессы рафинирования тугоплавких металлов

Влияние вакуумной среды на процессы рафинирования тугоплавких металлов

В связи с повышением требований к чистоте тугоплавких металлов большое значение приобретают вопросы чистоты вакуумной среды, которая характеризуется остаточным давлением газов и их составом.

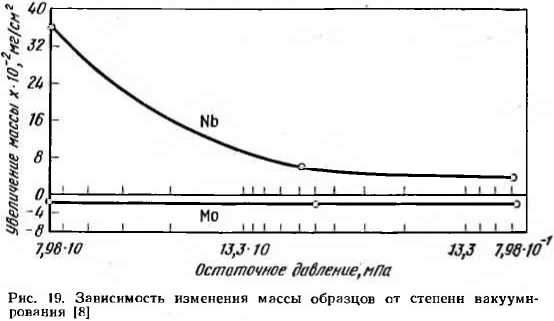

Влияние степени вакуума на газонасыщение и окисление было впервые изучено на примере ниобия и молибдена и описано в работе [8]. Образцы чистого ниобия и молибдена нагревали в вакууме при 1200 °C в течение 2 ч при остаточных давлениях 0,8; 0,07 и 0,008 Па.

Результаты исследований представлены на рис. 19. Как следует из этих данных, при остаточном давлении 0,8 Па наблюдается значительный рост массы образцов ниобия и только при переходе к вакууму 0,07 Па взаимодействие ниобия с газами вакуумной камеры практически прекращается. Молибден оказывается менее чувствительным к взаимодействию с газами вакуумной среды даже при остаточном давлении 0,8 Па.

Помимо остаточного давления, большое влияние на газонасыщение тугоплавких металлов оказывает натекание системы (определяемое количеством проникающего в вакуумное пространство газа в секунду) и чистота самого вакуума. Натекание газа в вакуумную систему зависит от герметичности уплотнений и вводов, от перепада температур и давлений в окружающей среде и в вакуумной емкости.

В процессе работы вакуумных установок и печей натекание необходимо тщательно контролировать и принимать необходимые меры для максимального его снижения. При недостаточной герметичности системы в пространстве вакуумной печи может образовываться поток газа («сквозняк»), что способствует окислению и газонасыщению металлов. Проф. В. А. Ливановым с сотр. на примере электродуговой плавки титановых сплавов была сделана попытка математически связать прирост содержания активных газов в металле с натеканием в системе. В результате аналитических исследований ими получено следующее соотношение:

где Асакт — прирост содержания активных газов в металле за плавку; q — натекание активного газа в печь; •Маит — молекулярная масса активного газа; R — газовая постоянная; и — скорость плавления, г/с; Р — общее давление в печи; N —объемный поток газа от зоны плавки к вакуумному насосу; I — расстояние от уровня расплава до верхнего торца кристаллизатора; S — площадь зазора между электродом и кристаллизатором;

Таблица 3

Влияние натекания на повышение содержания азота в слитках

|

Номер слитка |

Вакуум до плавки, Пэ |

Натекание, мкл/с |

Преимущественное место натекания |

Атмосфера в печи при плавке |

|

1 |

25,3 |

5 |

Поддон |

Вакуум |

|

2 |

24,0 |

10 |

||

|

3 |

26,7 |

20 |

> |

|

|

4 |

26,7 |

20 |

Крышка |

» |

|

5 |

26,7 |

5 |

Поддон |

Аргон при давлении 8 кПа |

|

6 |

26,7 |

20 |

Крышка |

То же |

Следовательно, прирост содержания активных газов в металле прямо пропорционален величине натекания. Установлено также, что расстояние от поверхности расплавленного металла до источника натекания и площадь поперечного сечения зазора между электродом и кристаллизатором оказывают сильное влияние на интенсивность удаления газов. Теоретические расчеты подтверждены экспериментально.

В табл. 3, по данным работы [36], приведены результаты экспериментов, характеризующие влияние натекания на повышение содержания азота в слитках титановых сплавов при электродуговой вакуумной плавке.

С увеличением натекания резко изменяется твердость титана. Так, при увеличении натекания с 5 до 20 мкл/с средняя твердость слитков титана повышается от 1250 до 1980 МПа при твердости контрольного слитка 1180 МПа.

Тугоплавкие металлы еще более чувствительны, чем титан, к примесям внедрения, поэтому допустимое натекание должно быть еще меньшим. Исследования показывают, что для обеспечения необходимой чистоты тугоплавких металлов натекание при плавке не должно превышать 3—5 мкл/с, хотя это мнение не является общепринятым.

Кроме указанных выше условий, при вакуумном рафинировании тугоплавких металлов большое значение приобретает также чистота вакуумной среды. Как известно, в существующих промышленных плавильных печах откачка осуществляется пароструйными масляными насосами.

|

среднее |

Содержание азота, % (по массе) |

|||||

|

в донной части |

го образующей слитка |

в литниковой части |

||||

|

проба 1 |

гроба 2 |

проба 3 |

гроба 4 |

|||

|

0,02 |

0,02 |

0,03 |

0,02 |

0,02 |

0,02 |

0,02 |

|

0,03 |

0,03 |

0,03 |

0,04 |

0,03 |

0,03 |

0,03 |

|

0,04 |

0,03 |

0,04 |

0,04 |

0,03 |

0,05 |

0,05 |

|

0,04 |

0,04 |

0,04 |

0,05 |

0,05 |

0,04 |

0,04 |

|

0,02 |

0,02 |

0,02 |

0,02 |

0,02 |

0,03 |

0,02 |

|

0,02 |

0,02 |

0,02 |

0,02 |

0,02 |

0,03 |

0,02 |

Пары масла диффундируют в откачиваемый объем и продукты его крекинга (СО, Нг, СЬЦ и др.), образующиеся при высоких температурах, взаимодействуют с металлами, насыщая его водородом и углеродом.

Исследования, проводимые в Советском Союзе и за рубежом с различными конструкциями насосов и различными рабочими маслами, показали, что поток паров масла из насоса в откачиваемый объем существует всегда. Величина его колеблется от 0,02 до 0,1 мг/(см2-ч) в зависимости от конструкции насоса и условий работы.

В работе [37] на специально созданной стендовой вакуумной установке, оснащенной масс-спектрометром типа «Хромотрон-ЗА» и измерителем парциальных давлений ИПДО-1, проанализирован состав остаточных газов в камере, откаченной пароструйным насосом Н5СМ, после 40-ч работы насоса.

Спектрограмма остаточных газов в камере при давлении в системе 0,533 мПа приведена на рис. 20, а.

Расшифровки этой спектрограммы показывают, что в составе остаточных газов содержатся ионы, характерные для молекул продуктов разложения минеральных масел диффузионных насосов, т. е. ионы тяжелых молекул углеводородов с массовыми числами более 44 а. е. м. (56, 58, 76, 82, 120, 200 а. е. м.).

Известно, что продукты крекинга масла дают на спектрограммах серию пиков, отвечающих углеродсодержащим соединениям, от масс метановых производных (12 а. е. м.) до масс молекул самих масел (450— 500 а. е. м.). Поэтому компоненты газа с массовыми числами более 44 а. е. м. могут принадлежать только продуктам разложения масла.

Если оценку «замасливания» системы производить только по пикам тяжелых молекул (56, 76, 82, 120 и 200 а. е. м.), то ионы тяжелых молекул составят не менее 10% от общего состава газов (при давлении в камере 0,533 мПа). Это подтверждается данными измерения парциальных давлений остаточных газов в камере с помощью измерителя парциальных давлений ППДО-1.

Результаты расчета и расшифровки получаемых диаграмм показали, что через 40 ч после начала работы па-ромасляного насоса в вакуумном пространстве парциальное давление углеводородов составляет около 133 мкПа при общем давлении в системе 1333 мкПа.

Для снижения потока паров масла и углеродсодержащих продуктов его крекинга применяют ловушки различного типа. До последнего времени наибольшее применение имели жалюзийные ловушки, охлаждаемые жидким азотом, на поверхности которых происходит конденсация паров масла. Но при пользовании этими ловушками значительно снижается эффективная скорость откачки (от 2 до 10 раз).

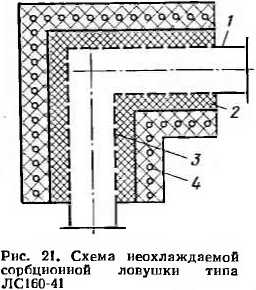

Были предложены [37] принципиально новые конструкции промышленных неохлаждаемых ловушек, основанных на использовании для улавливания паров масла и продуктов его крекинга специальных веществ — сорбентов. Каждый сорбент способен улавливать только такие молекулы, размеры которых не превышают определенной величины, свойственной данному материалу (молекулярно-ситовой эффект). При соответствующем подборе сорбентов можно создать условия, при которых молекулы углеводородов будут адсорбироваться избирательно, и, следовательно, в составе остаточных газов парциальное давление и содержание углеводородов заметно снизится.

Теория сорбционных процессов подробно изложена в монографии [38] и в данной книге не рассматривается. Некоторые же положения теории адсорбции, которыми необходимо руководствоваться при выборе сорбентов, можно сформулировать следующим образом [38]:

1) в качестве сорбента может быть использован любой материал, обладающий избирательной адсорбцией к молекулам углеводородов;

2) адсорбция молекул азота и других атмосферных газов должна быть сравнительно низкой, иначе сорбент будет насыщаться в начальной стадии откачки, и ловушка перестанет выполнять свои функции;

3) сорбирующая поверхность не должна вступать в химическое взаимодействие с сорбируемым газом; при отсутствии такого взаимодействия достаточно относительно небольших температур (400—550 °C) для регенерации сорбента, следовательно, возможно многократное использование ловушек;

4) сорбент должен обладать большой сорбционной емкостью к молекулам углеводородов и иметь достаточную механическую прочность и термостойкость при воздействии высоких температур;

5) парциальное давление всех компонентов, входящих в состав сорбентов, должно быть значительно ниже (на 3—4 порядка) рабочего давления в аппаратуре.

В качестве сорбента в предложенных ловушках использовали силикагель марки КСС № 4, выпускаемый химической промышленностью. Этот сорбент имеет относительно высокую сорбционную емкость (1 сорбент способен адсорбировать до 200 см3 газа) и обладает высокой механической и термической прочностью. Он позволяет эффективно производить селективный отбор молекул углеводородов из газовой смеси, проходящей через ловушку, и обеспечивает надежную защиту откачиваемого объема от потока паров масла и продуктов его крекинга в течение 2000 ч.

В спектре остаточных газов при откачке емкости паромасляным насосом с силикагелевой ловушкой (рис. 20,6) на спектрограммах фиксируются только пики, соответствующие молекулам с массовыми числами менее 44 а. е. м. (18, 28 и 40 а. е. м.). Присутствие ионов более тяжелых молекул с массовыми числами 56, 68, 78, 82, 120 и 200 а. е. м. на спектрограмме не фиксируется.

Это свидетельствует о том, что силикагель указанной марки улавливает молекулы тяжелых углеводородов, массовые числа которых более 40—44 а. е. м.

На рис. 21 показана схема угловой неохлаждаемой сорбционной ловушки. Подробное описание конструкции ловушек и условия их эксплуатации рассмотрены в работах [37, с. 44] и [39]. Корпус ловушки 1 изготовлен из нержавеющей стали марки 1Х18Н9Т и представляет собой прямоугольное цилиндрическое колено, внутренняя полость которого покрыта слоем силикагеля 2, поддерживаемого сеткой 3 из нержавеющей стали. Снаружи на ловушку надета электрическая печь сопротивления 4 с нихромовой обмоткой, применяющаяся для нагрева при регенерации и активации адсорбента. Ловушка работает (поглощает пары и продукты крекинга масла) при комнатной температуре.

Подготовка к работе ловушки сводится к просушке и дегазации адсорбента. В случае использования силикагеля ловушку нагревают до 300—400 °C; во время нагрева в течение 3—5 ч ловушка с силикагелем сообщается с атмосферой. Дальнейшая дегазация идет при откачке форвакуумным, а затем диффузионным насосом до давления 1333 мкПа. После снятия напряжения и остывания ловушки до комнатной температуры давление в системе снижается до предельного вакуума установки.

Угловая сорбционная ловушка предназначается для изоляции откачиваемого объема от обратного потока паров и продуктов крекинга масла из пароструйного насоса. Ловушка устанавливается между вакуумным затвором и высоковакуумным насосом; при этом силикагель изолируется от атмосферы при откачке рабочей камеры.

Однако, как указывалось в работе [37], в результате длительной эксплуатации происходит насыщение адсорбента молекулами углеводородов, отчего снижается изолирующая способность ловушки и требуется регенерация сорбента. Полное восстановление адсорбента достигается путем его нагрева до 350—400 °C за время откачки 16—20 ч при остаточном давлении в ловушке 6650 мкПа. Как показала практика, применение неохлаждаемых сорбционных ловушек вместо стандартных жалюзийных, охлаждаемых жидким азотом, позволяет значительно снизить содержание углеводородов в остаточных газах (почти на порядок), снизить на порядок остаточное давление в камере, повысить эффективную скорость откачки вакуумных агрегатов (приблизительно в 1,5 раза) и исключить использование жидкого азота.

Повышение «чистоты» вакуума и снижение остаточного давления в плавильной камере будет способствовать более глубокому рафинированию, особенно от углерода, и повышению чистоты металлов, а следовательно, улучшению механических свойств тугоплавких металлов. Например, выплавка молибденового сплава ВМ1 в условиях безмасляного вакуума позволяет повысить относительное удлинение литого металла в 15 раз (с 1,1 до 16%). а относительное сужение почти в 60 раз (с 0,5 до 30%).