Установки для контактного нагрева и индукционный нагрев

Установки для контактного нагрева и индукционный нагрев

Метод контактного поверхностного нагрева, разработанного Н. В. Гевелингом, заключается в следующем: электрический ток от трансформатора при помощи специального медного электрода-ролика подводится к поверхности обрабатываемой детали. В месте соприкосновения ролика с деталью происходит нагрев вследствие большой плотности тока, доходящей до 450 а на 1 мм ширины ролика. Электрическая схема установки для контактного нагрева приведена на рис. 89.

Поверхностной закалке с контактным нагревом подвергаются шейки шпинделей станков, шейки коленчатых валов, головки рельсов, направляющие станков и т. д. Для закалки с контактным нагревом также могут быть использованы различные металлообрабатывающие станки. Например, для закалки тел вращения диаметром до 200 и длиной до 1500 лии может быть использован токарно-винторезный станок.

Охлаждение деталей при закалке производится водой или эмульсией, подача которых осуществляется насосом в количестве 25—30 л/мин. Баки для жидкости емкостью 300—500 л помещают под корытами станков или в углублении пола. Иногда используют воду непосредственно из водопроводной сети со спуском в канализацию. Для контактного нагрева и закалки плоских поверхностей могут быть использованы горизонтально-фрезерные или продольно-строгальные станки.

Сущность методов поверхностной закалки с нагревом т. в. ч. заключается в следующем. При пропускании т. в. ч. через индуктор внутри него возникает переменное магнитное поле. Если в зону этого поля поместить стальную деталь, подлежащую нагреву, то в ней будет возбуждаться той же частоты индуктированный ток, который концентрируется в небольшом поверхностном слое и вызывает нагрев этого слоя до высокой температуры. В зависимости от применяемой частоты различают повышенную частоту — от 500 до 10 000 гц и высокую частоту — от 50 000 до 1 млн. гц1.

Машинный генератор представляет собой установку, состоящую из электродвигателя трехфазного тока и соединенного с ним генератора, дающего ток высокой (повышенной) частоты. Двигатель и генератор монтируют в одном агрегате (мотор-генератор). При работе мотор-генераторов их обмотки нагреваются, поэтому мотор-генераторы охлаждают воздухом или оборудуют специальным устройством с водяным охлаждением.

Существуют следующие типы преобразователей повышенной частоты: ПВ, ПВВ и ЛВС (о дно корпусные горизонтальные), ВГО и ВПЧ (вертикальные).

Преобразователь типа ПВ состоит из генератора однофазного тока повышенной частоты индукторного типа с независимым возбуждением и трехфазного асинхронного двигателя, смонтированных в одном корпусе. Преобразователи серии ПВВ предназначаются для установки непосредственно в термических цехах.

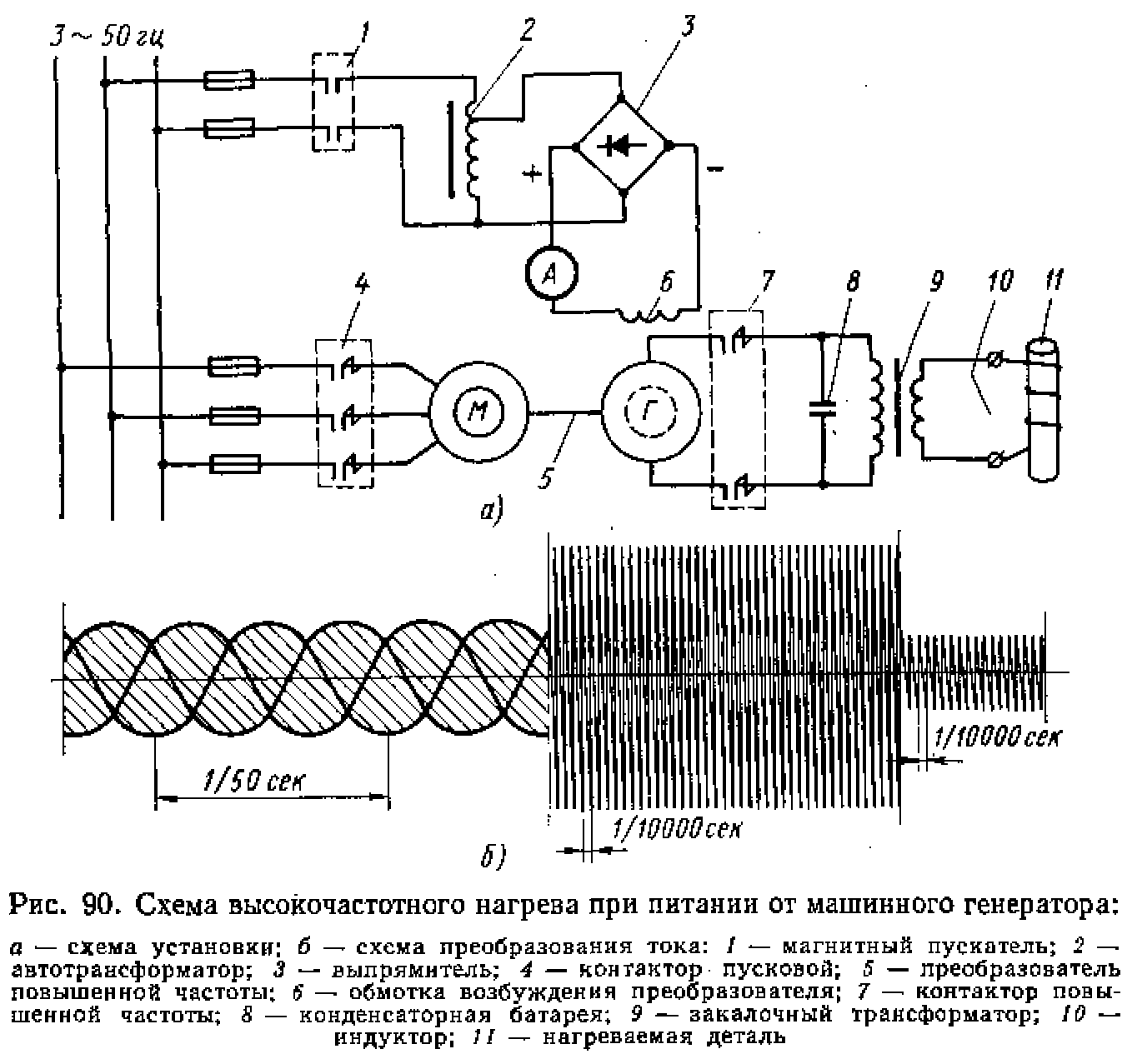

Преобразователи типа ВГО изготовляют с воздухоохладителями, расположенными в специальных проемах фундамента под агрегатом и смонтированными на машинах. При работе агрегатов серии ВГО создается значительный шум. Вертикальные преобразователи типа ВПЧ предназначены для работы в закрытом вентилируемом помещении. Они изготовляются вертикальными, закрытыми с воздушно-водяным охлаждением. Приводные двигатели преобразователей асинхронные с короткозамкнутым ротором с синхронной скоростью вращения 3000 об/мин. Эти агрегаты требуют меньшей площади. Закрытое исполнение сокращает шум и позволяет устанавливать их непосредственно в цехе. Характеристика преобразователей повышенной частоты серии ВПЧ приводится в табл. 6. Схема высокочастотного нагрева с применением машинного генератора и преобразования тока представлена на рис. 90.

Одним из основных элементов установки для высокочастотного нагрева является индуктор. Его изготовляют из медных трубок круглого и прямоугольного сечения. Толщина стенок индукТора зависит от частоты генератора. При частоте 1000 гц толщина стенки индуктора должна быть 2,7 мм, а при частоте 8000 гц — 1,1 мм. Индуктор имеет форму, соответствующую конфигурации нагреваемой детали. Охлаждение индуктора во время работ производится водой, протекающей внутри индуктора. Индукторы для высокочастотного нагрева деталей показаны на рис. 91.

Закалка производится Погружением деТалл После нагрева в закалочный бак или охлаждением с помощью специального устройства, которое располагается вблизи индуктора или в самом индукторе; в этом случае в индукторе имеется вторая полость, в которой со стороны нагреваемой детали расположены мелкие отверстия, после нагрева детали вода автоматически поступает во вторую полость и направляется под давлением на нагретую, часть детали. В других случаях индуктор имеет одну полость с отверстием для закалочной воды и для того, чтобы не было сильного нагрева индуктора (не более 200—300° С), толщина стенки его увеличивается до 7—10 мм. Машинные генераторы применяют в том случае, когда обрабатывают однородные детали достаточной толщины или диаметра (не менее 16 мм) при глубине закаленного слоя не менее 1,2 лш. Машинные генераторы имеют высокий к. п. д., равный 0,7—0,8, и требуют сравнительно простого обслуживания, что позволяет успешно использовать их в массовом производстве. Например, машинные генераторы применяют для поверхностного нагрева и закалки шеек коленчатых валов и других деталей в автомобильной и тракторной промышленности .

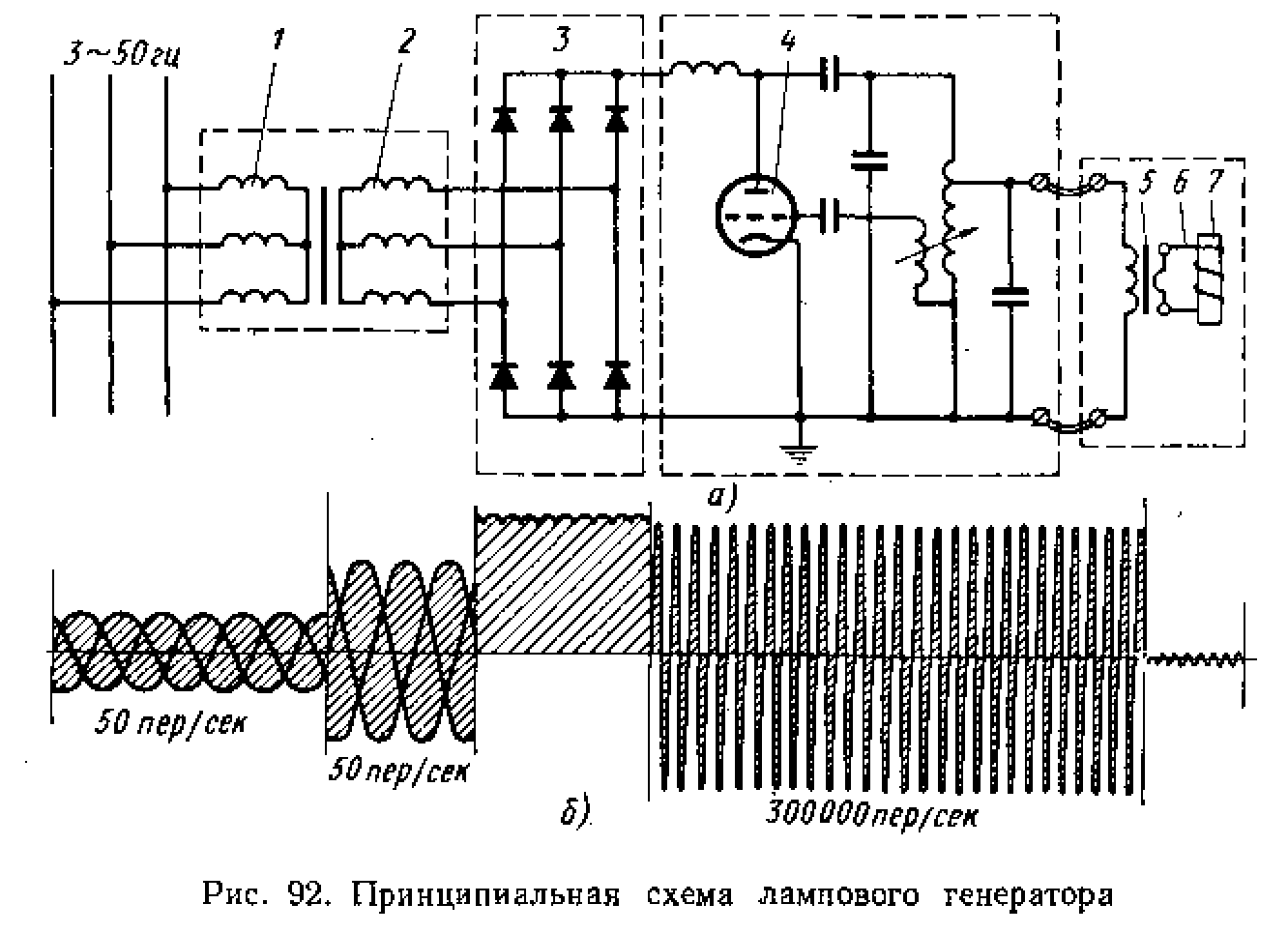

Ламповые генераторы преобразуют электрический ток промышленной частоты (50 гц) в ток высокой частоты. В ламповом генераторе отсутствуют вращающиеся и трущиеся детали. Ток высокой частоты получается в генераторных лампах различной мощности. В практике термической обработки применяют частоты 200 000—500 000 гц.

Принципиальная схема работы лампового генератора показана на рис. 92, а и б. К первичной обмотке 1 трансформатора генератора подводится переменный ток промышленной частоты и низкого напряжения (220 или 380 в). Во вторичной обмотке 2 трансформатора напряжение тока повышается примерно до 8000 в. Затем переменный ток высокого напряжения проходит через газотронный выпрямитель 3 и превращается в постоянный ток высокого напряжения. Далее постоянный ток подается на анод 4 генераторной лампы, дающей ток высокой частоты. Полученный т. в. ч. имеет высокое напряжение и не пригоден для питания индуктора, так как требует увеличения зазора между индуктором и нагреваемой деталью и, следовательно, понижает к. п. д. нагрева. Поэтому ток подвергается еще вторичному преобразованию в высокочастотном трансформаторе 5, во вторичной обмотке которого напряжение .понижается до 1000 в. Отсюда ток поступает в индуктор 6 и нагревает деталь 7. Напряжение на индукторе зависит от типа установки и размеров индуктора и составляет от 30 до 300 в. Как видно из схемы, ток в ламповых генераторах претерпевает несколько преобразований. Каждое преобразование вызывает потерю мощности, вследствие чего к. п. д. лампового генератора не превышает 60%. Конструкции установок с ламповыми генераторами за последнее время значительно улучшены, они стали более надежными и имеют более высокие эксплуатационные показатели. Тилы и характеристика высокочастотных установок с ламповыми генераторами представлены в табл. 7.

Индукторы для ламповых генераторов изготовляют по тому же принципу, что и для машинных генераторов, но вследствие более высокой частоты индукторы для ламповых генераторов могут быть изготовлены из трубок с меньшей толщиной стенки (около 0,5—1,0 мм). Использование для индукторов трубок прямоугольного сечения дает увеличение его к. п. д., так как при прямоугольном сечении имеется большая внутренняя поверхность и, следовательно, уменьшается сопротивление.

Для закалки деталей машин с нагревом т. в. ч. применяются закалочные станки. Такие станки могут быть специализированными — для обработки отдельных деталей в массовом и крупносерийном производстве и универсальные — когда могут быть использованы для обработки различных деталей по размерам и форме. На закалочном станке ВЧ1-63-ЗП можно обрабатывать детали как при непрерывно последовательном нагреве (закалка длинных деталей осей, валиков и др.), так и при одновременном нагреве коротких деталей или отдельных участков длинных деталей. Станок имеет программное устройство с системой передвижных кулачков. На станке установлены подвижная каретка, гидропривод для вращения деталей и спрейер, а также индуктор, который закреплен на закалочном трансформаторе станка.

Кроме того, на станке расположены привод, электрооборудование электрогидравлические клапаны для подачи воды в гидропривод и спрейер, а также пульт управления. Все управляющие кнопки, ручки и аппаратура контроля и сигнализации вынесены на лицевую панель. Детали для закалки устанавливают между верхним и нижним центрами каретки. Короткие и плоские детали закрепляются в планшайбах или патронах, устанавливаемых на нижней траверсе каретки вместо центра. Нажатием соответственных кнопок задается программа закалки. Во время закалки открытая часть станка закрывается опускающейся прозрачной шторой из оргстекла. Последовательность операций производится автоматически, кроме того, на станке имеется и ручное управление операциями.

Таблица 7

Технические характеристики установок для поверхностной закалки и сквозного нагрева с ламповыми генераторами

Техническая характеристика станка ВЧ1-63-ЗП следующая: диаметр закаливаемых деталей до 90 и длина до 900 мм, скорость рабочего хода каретки 2—20, холостого 90 мм/сек, скорость вращения деталей 200—300 об/мин, давление закалочной воды 2—6 атм, расход закалочной воды 50 л/мин, расход воды на гидропривод 10 л/мин, давление воды на гидропривод не менее 2 атм, потребляемая мощность 0,7 ква, напряжение питающей сети (частотой 50 гц) 380—220 в.

Для сложных деталей в массовом производстве изготовляют специальные закалочные станки Для закалки коленчатых валов автомобиля был сконструирован полуавтоматический станок [35], который работает от машинного генератора (частота 2000— 3000 гц, мощность 150 кет). В станке смонтировано 13 разъемных индукторов, питаемых от двух трансформаторов. Одна половина каждого индуктора находится в верхней поднимаемой части, а другая половина — в нижней, неподвижной части станка. После установки вала в центрах его зажимают вручную в трех точках по одной шейке с помощью штифтов люнета. Нагрев и охлаждение шеек коленчатого вала происходят последовательно. Продолжительность нагрева и мощность регулируют с помощью электроавтоматики. После окончания нагрева снимают напряжение и через индукторы подают воду для закалки шеек. После нагрева первой шейки происходит включение электродвигателя, который переводит коммутатор и распределители в положение для нагрева следующей шейки и т. д. Продолжительность нагрева одной шейки составляет 3,7—7 сек, охлаждение водой нагретой шейки 7,5 сек. Процесс нагрева и закалки всех шеек длится 2,4 мин, загрузка и разгрузка 1 мин 40 сек. Следовательно, производительность установки составляет 15 валов в час. Коленчатый вал закаливается на глубину 2—4 мм.

В дальнейшем этот станок был модернизирован так, что вал укреплялся в станке по двум коренным шейкам с помощью двух автоматически действующих люнетов, вследствие чего уменьшалась деформация вала. Перевод коммутатора и распределителей осуществлялся при помощи храпового механизма с гидроприводом вместо электродвигателя. Для удобства загрузки валов верхняя часть станка не поднимается, а поворачивается на шарнирах, что облегчает загрузку валов в станок с помощью подъемных механизмов. Весь процесс нагрева и закалки осуществляется в двух механизированных станках. В первом станке закаливается шесть шеек, а во втором остальные семь шеек коленчатого вала; производительность установки из двух станков вследствие указанных изменений возрастает вдвое и составляет 30 валов в час.

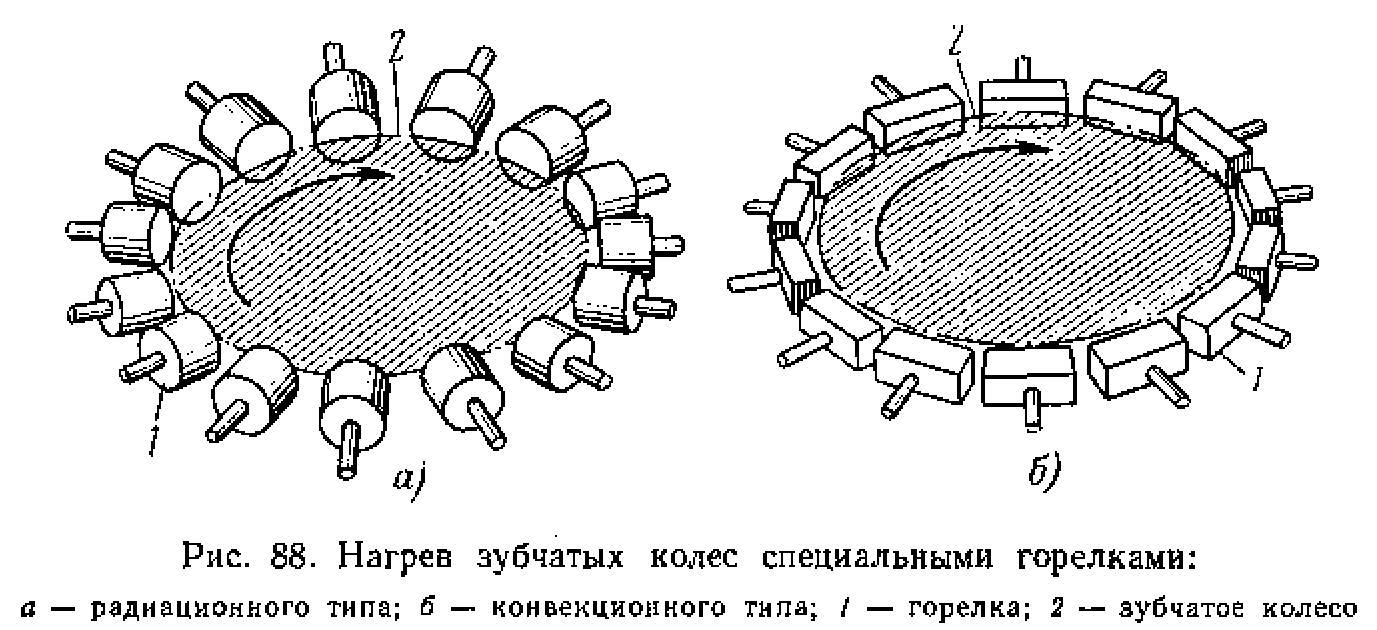

Для закалки зубчатых колес малого модуля можно применять нагрев т. в. ч. с самоотпуском, например, для зубчатых колес коробок скоростей станков с модулем 3 мм, изготовленных из стали 40Х, рекомендуется нагрев со скоростью 30 град/сек в индукторе шинного типа.

Для последовательной закалки зубьев зубчатых Колес С модулем т 6 может быть использован другой станок. Процесс работы на этом станке заключается в следующем. Зубчатое колесо на специальном приспособлении помещается в бак. С помощью пневматического устройства приспособление поднимает колесо из воды так, что зуб колеса попадает в индуктор, и начинается нагрев зуба. После окончания нагрева генератор отключается и воздушный клапан перекрывается электромагнитом, вследствие чего поршень в цилиндре опускается, все колесо с приспособлением погружаете в воду и происходит охлаждение нагретого зуба. При этом зубчатое колесо поворачивается на одищзуб. Затем цикл повторяется со вторым зубом и т. д. 118].

Для равномерного нагрева зубьев колеса необходимы разные зазоры между индуктором и нагреваемым зубом. В средней части зуба зазор должен быть меньше, чем у торцов. Если принять зазоры одинаковыми, то торцы будут перегреваться. Величина зазора между торцом зуба и индуктором не должна превышать 8—10 мм.

Для того чтобы предохранить от индукционного нагрева смежные закаленные зубья, рекомендуется надевать на них экраны, изготовленные из листовой меди (толщина —-2 мм). При отсутствии экрана повторный нагрев закаленного зуба образует отпущенную полосу с пониженной твердостью. Нагрев одного зуба происходит в течение 12 сек от лампового генератора типа ЛГ-60 с частотой 300 000 гц. Весь ‘цикл нагрева и охлаждения одного зуба продолжается 25 сек. При использовании последовательного нагрева впадина между зубьями зубчатых колес не закаливается и у основания зуба образуются растягивающие остаточные напряжения, которые снижают прочность. Для повышения прочности зубьев цилиндрических колес с модулем tn 10 производят закалку «по впадине».

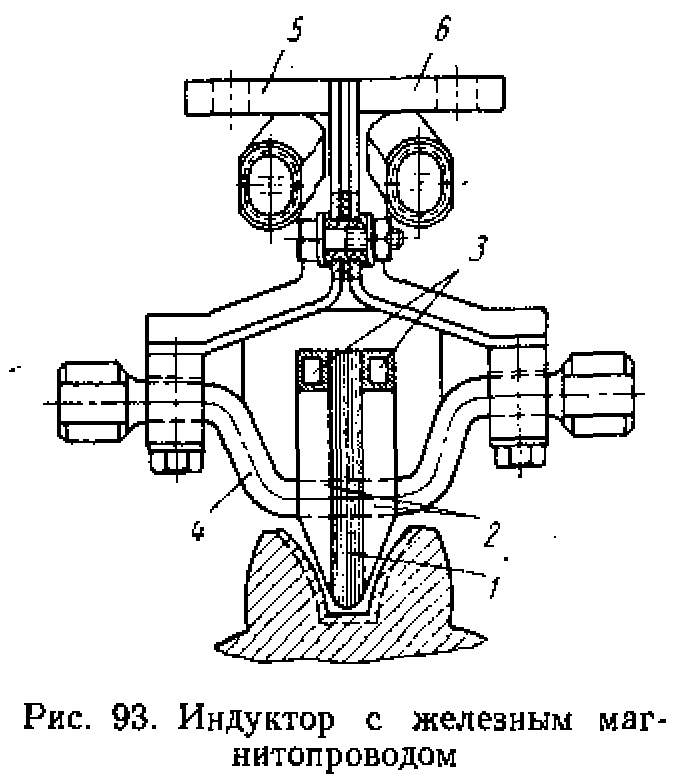

Для закалки этим .методом применяют индуктор с железным магнитопроводом (рис. 93). Магнитопровод 1 собирается из П-образных пластин трансформаторной стали толщиной 0,35 мм. Сбоку магнитопровода установлены медные экраны 2, которые охлаждаются водой. Вода подается по патрубкам 3; выходя из отверстий в экранах, она охлаждает закаливаемое зубчатое колесо. Токопровод 4 отделен от магнитопровода изолирующими миканитовыми прокладками. Питание индуктора осуществляется с помощью шин 5 и 6 от машинного генератора токов повышенной частоты.

Для закалки крупногабаритных цилиндрических, шевронных и конических зубчатых колес Всесоюзный проектно-технический институт тяжелого машиностроения разработал и внедрил полуавтоматический станок. На станке можно осуществлять непрерывно-последовательным методом по впадине зуба закалку зубчатых колес диаметром 300—2000 мм, с модулями 10—50 мм.

Для закалки зубчатых колес среднего модуля по кон-ТУРУ зуба применяют двухчастотный нагрев, при котором зубчатое колесо сначала нагревается в одновитковом индукторе, охватывающем его по высоте зуба, от генератора повышенной частоты, например, 1000—2000 гц. Глубина проникновения тока будет больше половины высоты зуба. Нагрев начнется во впадинах зубьев, так как сами зубья поглощают при этом меньше электромагнитной энергии. При переносе зубчатого колеса в индуктор, соединенный с высокочастотным генератором, или при переключении питания индуктора на генератор высокой частоты (—300 000 гц) будет выделяться тепло в головках зубьев, а при дальнейшем охлаждении происходит закалка по контуру всех зубьев. Схема двухчастотного нагрева представлена на рис. 94. Для применения этого способа нагрева нужны два генератора и, кроме того, требуется дополнительная площадь для их размещения.

Для достижения контурной закалки зубчатых колес среднего модуля с одного нагрева К. 3. Шепеляковским было предложено изготовлять зубчатые колеса из сТалей, имеющих более низкую прокаливаемость по сравнению с применяемыми. Исследования показали, что зубчатые колеса диаметром 180 мм, изготовленные из малопрокаливающейся стали марки 55ПП (0,55—0,63% С; Мп <0,2%; Si <0,3%; Сг < 0,15%; Ni<0,25%; Р< 0,04% и S < 0,04%), после нагрева в кольцевом индукторе на высокочастотной установке мощностью 100 кет с частотой 8000 гц и последующего охлаждения имеют контурную закалку, высокую прочность зуба и минимальную деформацию.

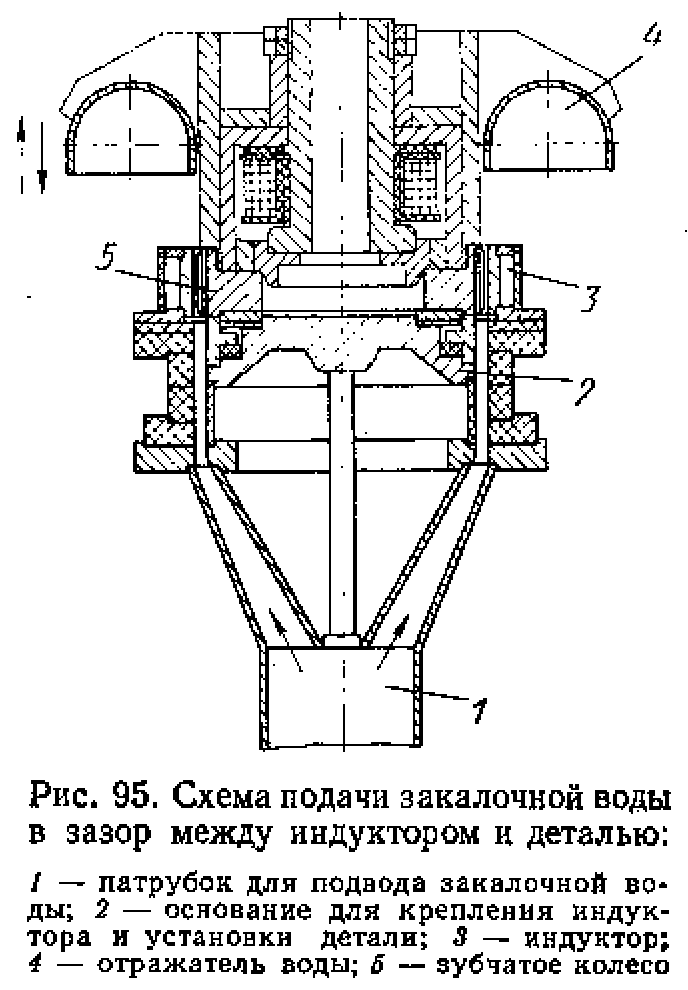

Если для глубоко-прокаливающихся сталей глубина закалки определяется глубиной нагрева, то для сталей с низкой прокаливаемостью глубина закалки меньше глубины нагрева. Осуществление этого принципа нашло отражение в создании автоматической установки для контурной закалки цилиндрических шестерен заднего моста автомобиля. На такой установке выполняют индукционный нагрев до закалочной температуры, охлаждение при подаче воды в зазор между индуктором и деталью (рис. 95) и низкий самоотпуск.

Все вспомогательные операции: продвижение деталей по конвейеру, загрузка деталей в индуктор и выдача их обратно, продвижение по конвейеру закаленных деталей также осуществляются автоматически. Установки отличаются следующими конструктивными особенностями: загрузка деталей в индуктор и выдача их обратно производится автоматической рукой с электромагнитом.

Управление автоматической рукой осуществляет программный копирный барабан; протекание отдельных элементов процессов по времени осуществляется программным устройством, действующим на систему концевых выключателей; охла-ждениедеталей выполняется с помощью мощной системы, состоящей из центробежного насоса и специально сконструированного автоматического пневмогидравлического клапана. Поток закалочной воды в индукторе составляет 105 л]сек. Для снижения расхода воды служит замкнутая система циркуляции. Поэтому фактическое потребление воды установкой составляет 2—3 л/сек, т. е. 7—10 ж®/ч; нагрев до требуемой температуры выполняется с применением электромашинного усилителя и зеркальных приборов — индикаторов режима нагрева.

На ЗИЛе разработана поверхностная закалка с глубинным индукционным нагревом. Сущность этого процесса заключается в том, что нагрев производится значительно глубже, чем необходимо для закалки на мартенсит, а используемая сталь должна иметь ограниченную прокаливаемость. Таким образом, при закалке детали за мартенситным слоем следует троостит или сорбит закалки, вследствие чего наблюдается упрочнение сердцевины и повышение статической и усталостной прочности. Для глубинного нагрева применяют стали регламентированной прока-ливаемости (обозначаемые РП), т. е. стали, прокаливаемость которых согласована с размером сечения деталей. Так, например, сталь марок 47ГТ и 45Г может применяться для нагрева деталей с сечением 40—50 мм. На ЗИЛе эту сталь используют для полуосей автомобиля ЗИЛ-130. Полуоси подвергают при закалке глубинному индукционному нагреву. На автоматической установке используется программное регулирование режима и при достижении необходимой температуры дается изотермическая выдержка в течение времени, необходимого для сквозного нагрева деталей.