Нагрев в электролите

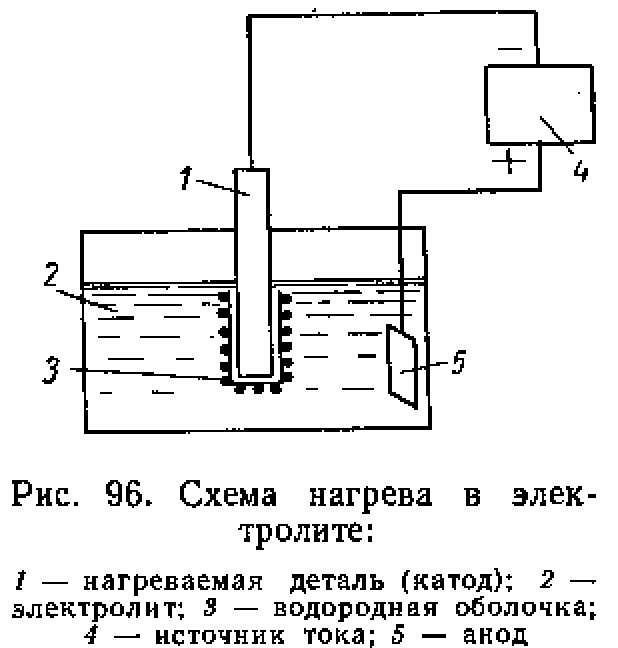

Одним из способов поверхностного нагрева деталей является нагрев в электролите, разработанный и впервые практически примененный на Харьковском тракторном заводе И. 3. Ясногородским. Принцип нагрева в электролите заключается в следующем. Если пропустить постоянный ток через водный раствор электролита, то на катоде будет выделяться водород, а на аноде — кислород. Ток при достаточно высоком напряжении (220—300 в), проходя через большое сопротивление, каким является водородная оболочка, производит нагрев газовой оболочки, а через нее тепло передается катоду (рис. 96).

Если после нагрева детали до температуры закалки выключить ток, то вследствие охлаждения раствором, находящимся в ванне, происходит закалка детали.

Скорость нагрева в электролите зависит от состава и концентрации раствора (электролита), а также от напряжения и плотности тока. Для равномерного нагрева температура электролита должна быть постоянной 50—70° С. Нагрев в электролите может быть произведен путем погружения детали в электролит. Нагрев может быть также местный и поверхностный, последовательный и при неподвижном экранированном катоде. При местном нагреве может быть также произведен нагрев конца, например, штоков клапанов, регулировочных винтов и других деталей. При этом способе деталь погружается в электролит на определенную глубину. К раствору подводят положительный полюс, а к детали — отрицательный. Однако детали с изменяющимся сечением или со сложным профилем торца нельзя нагревать этим способом, так как плотность тока на острых кромках и выступающих частях будет повышенной, что вызывает их оплавление. Поэтому для таких деталей применяют метод экранирования торца. В этом случае деталь устанавливают на экран, которым может служить обычный огнеупорный кирпич, погруженный в электролит. Экрану может быть придана нужная форма поверхности, соответствующая конфигурации нагреваемой детали, вследствие чего плотность тока на торце детали не увеличивается, и нагрев получается однородным.

Для деталей цилиндрической формы поверхностный нагрев производится путем вращения детали и погружением при этом требуемой части детали в электролит, где она нагревается за один или несколько оборотов.

Поверхностный нагрев может быть также произведен струей электролита: раствор под напором подводится через трубки на поверхность вращающейся детали (например, кулачкового валика). Расстояние конца трубки от нагреваемой поверхности составляет 20—30 мм. К трубке с раствором подводится ток 220 в, трубка с раствором является анодом, а деталь — катодом. Стекающий раствор перекачивается насосом в резервуар, охлаждается и подается вновь.

При последовательном нагреве в электролите деталь цилиндрической формы пропускается через электролит так, что в контакте с электролитом в каждый отдельный момент находится только часть детали. Нижняя часть детали проходит через изолирующую втулку, где она нагреву не подвергается.

Для повышения производительности при обработке в электролите используют автоматы, Автомат, показанный на рис. 97, служит для нагрева концов стержней клапанов автомобильных и тракторных двигателей. Процесс нагрева, закалки в масле и мойки полностью автоматизирован. В результате этого автомат может быть встроен в автоматическую линию изготовления клапанов. Для термической обработки клапанов с помощью автомата АЭ-5 клапаны загружают в бункер, затем с помощью щелевого шибера они поступают на конвейер, по которому движутся до упора. Здесь они захватываются по одному зажимным приспособлением, устанавливаются на необходимую длину так, чтобы закаленная часть стержня была 3— 4 мм, и при помощи копира опускаются в ванну с электролитом. В качестве электролита используется 15%-ный водный раствор кальцинированной соды. После нагрева в течение 4—5 сек. клапан поступает в масляный закалочный бак и охлаждается в течение 7 сек, а затем попадает в моечный бак с проточной водой. Напряжение постоянного тока 180+г в. Потребляемая мощность установки 7—10 кет. Производительность 1200 клапанов в час.