Шахтные печи

Для термической обработки деталей большой длины, например, осей валов, направляющих применяют газовые шахтные вертикальные печи. Эти печи представляют собой футерованную шахту цилиндрической формы высотой 2000 мм и более. ВНИПИ «Теплопроект» разработал типаж вертикальных топливных печей. Для этих печей отношение высоты рабочего пространства к диаметру принимается не менее 3.

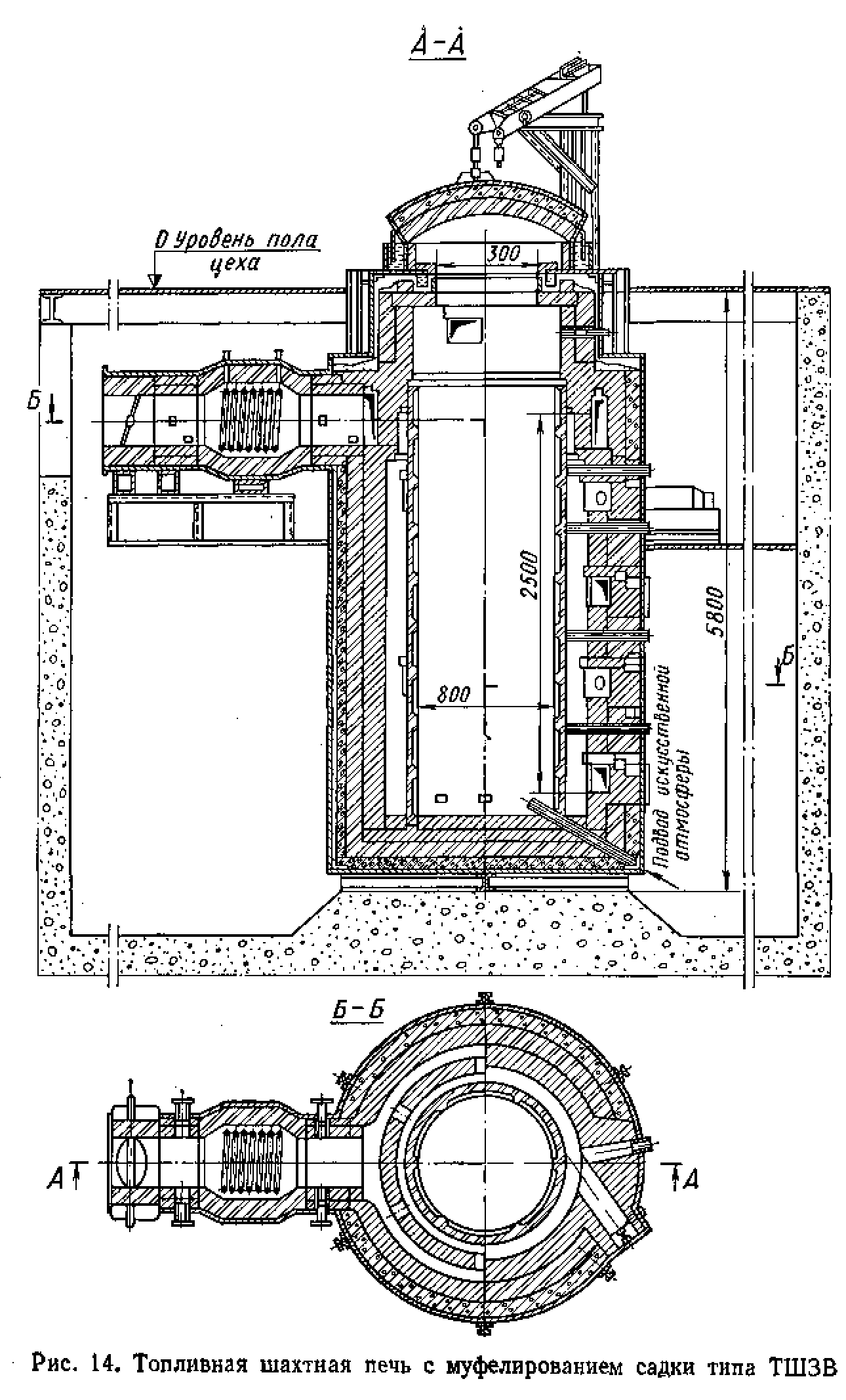

При работе с обычной печной атмосферой такие печи имеют индекс ТШОВ, а при использовании контролируемой атмосферы — ТШЗВ. В печах ТШЗВ установлен муфель из жаростойкой стали. Эти печи углубляются в приямок так, что верхняя часть печей выше уровня пола цеха на 500—-700 мм. Максимальная рабочая температура в печах ТШОВ 1100° С, в печах ТШЗВ температура 900° С. Садка в муфельных печах на 20—25% меньше, чем садка в пламенных печах.

Конструкция печи ТШЗВ представлена на рис. 14. Кладка печи выполнена из шамотного, шамотного легковесного и диатомитового кирпича. Печь заключена в сварной каркас с обшивкой из листовой стали. Для отопления печи применяется природный газ (или мазут). Горелки или форсунки расположены тангенциально. Для обслуживания горелок (форсунок) по высоте печи устраиваются площадки. Воздух для горения подогревается в рекуператоре. Сверху печи имеется съемная крышка с механизмом. Печи комплектуются приборами теплового контроля, автоматики и установками для получения контролируемой атмосферы.

Большой типаж шахтных электрических печей разработан для нагрева на разные температуры. Эти печи применяют для различных процессов термической обработки: отжига, нормализации, закалки, высокого и низкого отпуска и для термообработки деталей из цветных сплавов. Печи с окислительной атмосферой для температур до 300° С (низкий отпуск) и частично для температуры 700° С обозначаются индексом СШО, для температур до 700° С (высокий отпуск), 1000 и 1250° С (нагрев под закалку) с контролируемой атмосферой обозначаются индексом СШЗ.

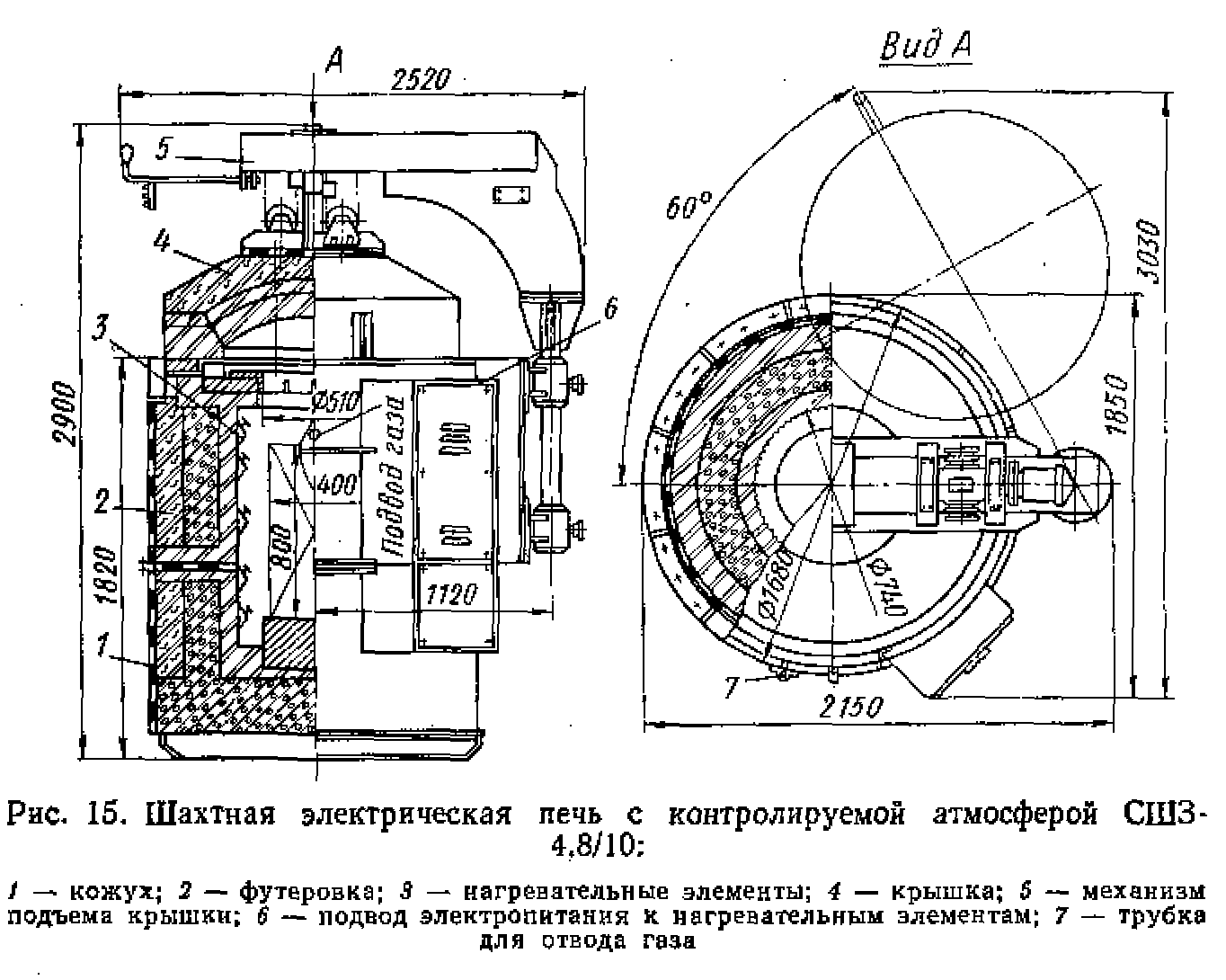

Печь СШЗ-4.8/10 (рис. 15) имеет сварной кожух, в который заключена огнеупорная и теплоизоляционная кладка. Футеровка печи состоит из легковесного шамотного кирпича, ультралегко-весного и минераловатных плит. Рабочее пространство печи имеет размеры: диаметр 400 мм, высота 800 мм. Подъем и опускание крышки печи механизированы. При опускании крышки ее наружная выступающая часть заходит в песочный затвор и тем самым осуществляет герметизацию печи.

Особенностью печи данного типа является использование в рабочем пространстве печи контролируемой атмосферы. Шахтные печи с максимальной температурой до 1250° С с металлическими нагревательными элементами предназначены для нагрева под закалку деталей и инструментов из легированных и высоколегированных сталей. В номенклатуру обрабатываемых деталей входят валы, оси, протяжки, а также болты, гайки, втулки, шестерни, нагрев которых производится в корзинах или в специальной таре. Печи обозначаются СШЗ-4.12/12 исполнение М-01 и СШЗ-4.12/12 исполнение М-02.

Конструктивно эти печи выполняются одинаковыми и отличаются одна от другой схемой регулирования температурного режима. Температура Печей 1200° С. Регулирование температуры в печи (исполнение М-01) производится по заданной температуре, а в печи (исполнение М-02) — по заданной программе, В печах на стенках камеры подвешены на штырях проволочные зигзагообразные нагревательные элементы, изготовленные из железохромоалюминиевого сплава высокого сопротивления марки Х25Ю5, Контролируемая атмосфера подводится в верхнюю часть рабочей камеры. В нижней части находятся трубка для отвода газа, который при выходе из трубки поджигается, и патрубок для отбора газа на анализ. Печи углубляются в приямок и возвышаются над уровнем пола цеха на 1,4—1,7 м соответственно. Размер котлована следует выбирать с учетом необходимости доступа к углубленной части печи со всех сторон и свободной смены нагревателей.

Шахтные печи так же, как и камерные, периодического действия. Для нагрева деталей, имеющих большую длину и небольшое сечение, шахтные печи имеют преимущества перед камерными, так как нагрев таких деталей в вертикальном положении намного уменьшает коробление. Но эти печи имеют ряд недостатков, о которых будет сказано ниже.

Для высокотемпературного нагрева деталей большой длины, например протяжек из быстрорежущей стали, применяют также шахтные печи Г-65 и Г-95. Максимальная температура этих печей 1300° С. Размеры рабочего пространства печей: Г-65 300X300X X 1250 мм, Г-95 300X300X2200 мм. В этих печах по типу камерных высокотемпературных печей серии Г используются карборундовые нагреватели и имеется возможность применения при нагреве контролируемой атмосферы. Эти печи обычно устанавливают в паре с печами СШЗ, которые в этом случае служат для предварительного подогрева.

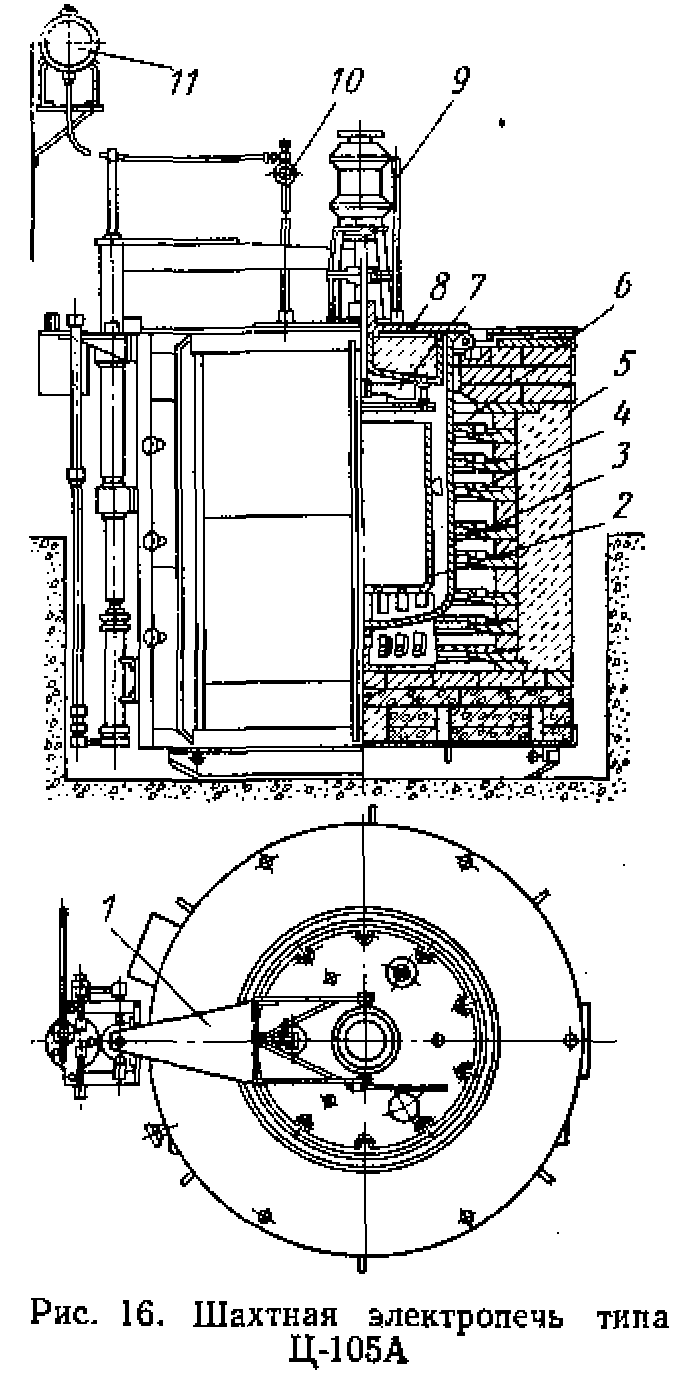

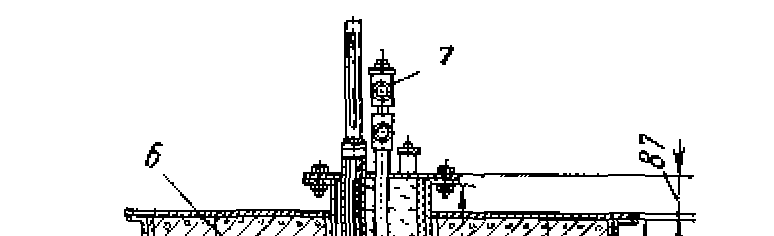

Широкое применение для газовой цементации, азотирования и газового цианирования нашли электрические шахтные печи серии Ц [331. Конструкция печи Ц-105А представлена на рис. 16. Печь состоит из металлического каркаса 5 цилиндрической формы, внутри которого находится нагревательная камера 6. По цилиндрической внутренней стенке печи уложены нагревательные элементы 4 в виде проволоки или ленты из сплавов марки Х15Н60 и Х25Ю5. Максимальная температура печи 950° С. Внутри нагревательной камеры установлена жароупорная реторта 3, в которую помещаются корзины 2 или приспособления сдеталями; крупные детали помещаются в реторту без корзин. Сверху реторта закрывается крышкой 8, подъем которой производится с помощью гидравлического механизма 1. Через крышку печи проходит вал электродвигателя, на котором установлен вентилятор 7, служащий для создания вихревых потоков газа и выравнивания состава газовой смеси в реторте. При загрузке и разгрузке печи вентилятор выключают. Науглероживающая атмосфера создается испарением и разложением керосина, веретенного масла, бензола или пиробензола, синтина или триэтаноламина, подаваемых в рабочий объем печи (в реторту). Жидкость из бачка 11 самотеком через капельницу в крышке печи подается в реторту. Скорость подачи науглероживающей жидкости можно регулировать краном 10. Испарение и разложение жидкого карбюризатора производят также в специальном испарителе. Образующийся в испарителе газовый карбюризатор направляется в печь. В крышке печи имеется второе отверстие 9 с выводной трубкой для отработанного газа. У выхода из трубки газ поджигают. В шахтных печах этого типа в последнее время используют газовый карбюризатор. Для этого перерабатывают природный газ и смесь его с эндогазом.

Температуру печи контролируют и регулируют с помощью термопары, помещенной сбоку печи, и потенциометра. Шахтные печи удобны для цементации длинных деталей. Их подвешивают на приспособления и подвергают цементации в вертикальном положении. Приспособление для цементации кулачковых валиков в шахтных печах (рис. 17, а) состоит из диска с продольными вырезами, имеющими на конце расширенные отверстия для вывода валиков. Приспособления для цементации разных деталей (рис. 17, б) представляют собой сварной каркас, на который подвешивают детали.

Рядом с печью монтируют колодец, в котором охлаждают детали после цементации. Колодец представляет собой стальной цилиндр с двойными стенками, между которыми циркулирует вода. Вовнутренний цилиндр переносят корзины сдеталями после цементации. Колодец имеет крышку с песочным затвором. Охлаждение деталей производится в газовой среде. Газ отводится от печи для цементации, частично сжигается над печью, а частично отводится по трубке к колодцу. Таким образом, детали при охлаждении не окисляются. Охлаждаются корзины сдеталями в колодце до температуры 500—550° С в течение 3—4 ч, после этого детали окончательно охлаждаются на воздухе. Печи для газовой цементации углубляются в приямок так, чтобы над полом цеха часть печи выступала примерно на 500—700 лои. Над шахтными печами устанавливают подъемные приспособления.

Печи серии Ц имеют ряд недостатков: затрачивается много времени для разогрева холодных печей до рабочей температуры, большой расход жаропрочных материалов (реторта служит один год), неравномерный нагрев по высоте печи и неоднородная цементация деталей.

В новых конструкциях печей этой серии, например Ц-60А Ц-105А, учтены недостатки печей старой серии и улучшены их качества. Огнеупорная и теплоизоляционная кладка новых печей выполнена из легковесного шамота, перлитовых плит на керамической связке и диатомитового кирпича. Улучшена герметизация печей. В результате потери тепла уменьшаются по сравнению нагрева и достигается более однородная цементация. Стойкость нагревателей по предварительным данным также повышена в 1,3— 1,5 раза.

Такого же типа большие шахтные печи изготовляют для глубокой газовой цементации крупногабаритных колец подшипников (рис. 18, а). Общая глубина цементуемого слоя этих деталей составляет 8—10 см, продолжительность процесса газовой цементации 150 ч. Печь имеет наружные размеры: диаметр 3700 мм и высоту 4000 ллг, рабочее пространство соответственно 1800 X X 1530 мм, мощность печи 150 кет. В печи находится жароупорный муфель 1, в который устанавливают на приспособлении-крестовине 2 кольца подшипников 3. Ввод пиробензола или керосина в рабочее пространство цементационной печи вызывает отложение сажи на деталях. Для предотвращения этого явления жидкость вводят не в печь, а в испаритель (рис. 18, б). В нем образуется газ, который направляется в цементационную печь.

Испаритель представляет собой электрическую печь, внутри которой находится жаропрочная реторта 6, заполненная кубиками из пористого огнеупора. Кубики служат для увеличения поверхности испарения жидкости, для более полного превращения жидкости в газ-карбюратор. Жидкость из специального бачка емкостью 15 л поступает самотеком по гибкому шлангу к капельнице 7, расположенной над испарителем. Отсюда жидкость по каплям попадает в реторту, где испаряется и разлагается. Подача пиробензола в начале процесса производится в количестве 50— 60 капель в минуту, а после достижения температуры цементации — по 260—280 капель в минуту. Полученный газ отводится через трубку 5. Для спуска конденсата служит вентиль 4. Температура в реторте контролируется термопарой. Из испарителя пары карбюризатора направляются в печь. Отработанный газ отсасывается из печи через трубку вентилятором, установленным в нижней части печи, и поступает в смеситель, где смешивается со свежими порциями карбюризатора. Производительность печи для указанного процесса при одновременной загрузке 1500 кг составляет 10—-12 кг!ч.

В шахтной печи- для газовой цементации колец подшипников может быть также использован эндогаз с добавкой углеводородов или природного газа. Необработанный природный газ может быть также применен для газовой цементации. Для устранения сажи, образовавшейся на деталях, рекомендуется добавлять к природному газу воздух в соотношении две части газа и одна часть воздуха. В этих случаях установка испарителя не требуется.

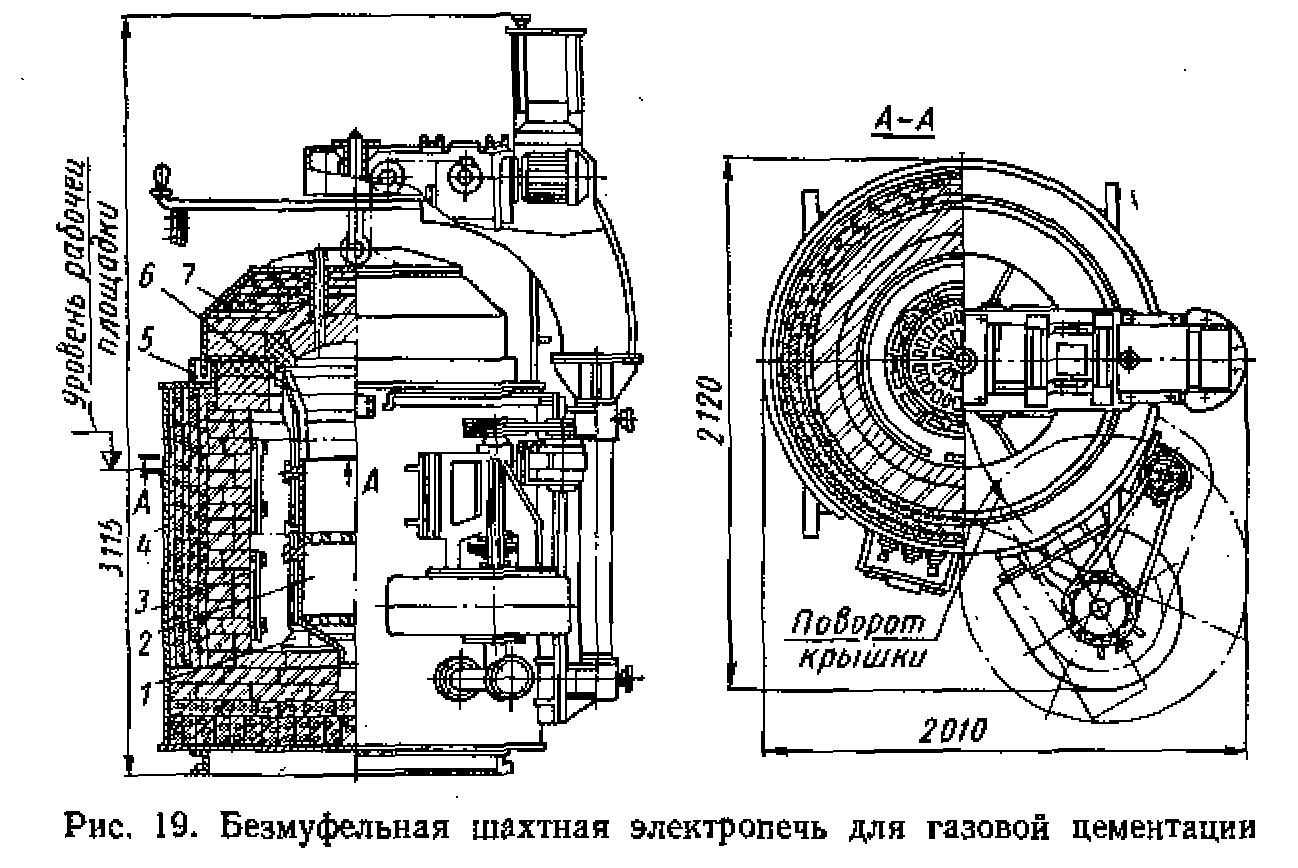

Безмуфельные шахтные печи изготовляют для газовой цементации при температуре 1050—1100° С серии С1ПЦ. Этот процесс значительно повышает производительность при цементации деталей. Применение безмуфельных шахтных печей имеет ряд преимуществ: отпадает необходимость в дорогостоящих и требующих периодической замены жароупорных муфелей, уменьшаются габаритные размеры и вес печей, снижается удельный расход электроэнергии, повышается производительность. К отрицательным сторонам этого процесса нужно отнести повышенный расход жаростойких приспособлений и рост зерна в стали. Поэтому для высокотемпературной цементации нужно применять наследственно мелкозернистые стали.

В качестве нагревателей лучшую стойкость в цементующей атмосфере показывают сплавы марок Х25Ю5 и Х20Н80 (без титана). Стойкость при температуре цементации 1050° С достигает 5000 ч для сплава Х25Ю5 и 3000 ч для сплава Х20Н80.

Нагреватели ленточного типа размером 3X30 мм установлены в печи вертикальными зигзагами ребром к стенке печи.

Для повышения производительности в безмуфельной печи для быстрой циркуляции газа-карбюризатора устанавливают сбоку печи вентилятор, перемешивающий атмосферу печи и непрерывно отводящий от деталей газ, обедненный углеродом, и подводящий свежий газ, богатый углеводородами. Цементующий газ не должен содержать большого количества углеводородов во избежание отложения сажи на деталях.

Для получения газа карбюризатора используют пиробензол, синтин и триэтаноламин. Для цементации имеет большое значение их сажеобразующая способность, так как при появлении сажи на деталях затрудняется цементация, а накопление сажи в рабочем пространстве печи уменьшает сопротивление нагревателей. Пиробензол и сиртин представляют собой смесь углеводородов. Синтин получают путем каталитической реакции синтеза из окиси углерода и водорода.

Лучшие результаты в отношении скорости цементации и отсутствия сажи показывает триэтаноламин (CaH6O)3N, который содержит 48,5% С, 9,4% Ns, 32,1% Оа, 10% Н2. При использовании триэтаноламина происходит нитроцементация, так как в состав его входит азот.

Для нормальной работы печи необходимо иметь плотную сварку кожуха, обеспечивающую полную герметичность, и непроницаемые для газов затворы. В настоящее время изготовляют четыре типа шахтных безмуфельных печей. Шахтная безмуфельная печь для газовой цементации типа СШЦ-9.6/10 представлена на рис. 19. Печь состоит из футерованной цилиндрической камеры 4, которая углубляется в приямок. Сверху печи находится футерованная крышка 7, которая входит в песочный затвор 5. Поднимается крышка с помощью электромеханического привода. Сбоку печи установлен вентилятор. В качестве элементов нагрева в печи применяется лента из сплава 0Х23Ю5А размером 3×30 лм*,размещенная в двух тепловых зонах. Нагреватели 3 крепятся на выемных керамических крючках. Практика показала, что сплав 0Х23Ю5А имеет лучшую стойкость, чем нихромы; он не корродирует и не науглероживается под действием цементующих газов. Загрузка деталей производится в корзинах 2 из жаропрочного сплава 4XI8H25C2, которые устанавливаются на литую Подставку 1.

Направляющие 6 служат для предохранения нагревателей от повреждения при загрузке. Печь снабжена внутренним разбавителем газа. Отработанный газ отсасывается из печи вентилятором, смешивается со свежим карбюризатором и нагнетается в печь. Подача газа-карбюризатора производится в верхнюю часть печи по трем стоякам, а забор отработанного газа производится снизу. Часть отработанного газа выводится через крышку печи и сжигается. Наиболее равномерная цементация получается при 70-кратном обмене в час. Испытание печей показало, что цементующие газы разрушают хромель-алюмелевые термопары, даже если они находятся в защитных металлических и керамических чехлах. В качестве чехлов лучшие результаты показали трубки из сплава 0Х27Ю5, покрытые жаростойкой эмалью из сплава Х23Н18. Печь разогревается до рабочей температуры в течение 8 ч. Продолжительность цементации на глубину слоя 1,7 лж при температуре 1050° С 4,5 ч (в течение 2 ч нагревается садка). Для того чтобы садка после цементации не окислялась, ее необходимо помещать в расположенный рядом с печью бак или колодец, через который пропускается отработанный газ-карбюризатор.

Шахтные безмуфельные печи по сравнению с муфельными серии Ц при одной и той же загрузке имеют в 2,5—3 раза большую производительность, в 2—2,5 раза меньший удельный расход электроэнергии, в 2—3 раза сокращенный цикл цементации. Кроме того, преимущество печей СШЦ состоит в сокращении потребности жароупорных материалов в 2 раза, в отсутствии реторты, обеспечивающей быстрый подогрев садки, в циркуляции цементующего газа, дающей возможность получать более равномерную глубину цементуемого слоя на деталях.

Шахтные безмуфельные печи для газовой цементации и нитроцементации типа СШЦ требуют тщательной подготовки и соблюдения режима обработки. Разгрузка деталей производится после отвода крышки, весь газ выходит из рабочего пространства печи и, прежде чем приступить к обработке следующей партии деталей, должен быть подготовлен газовый режим.

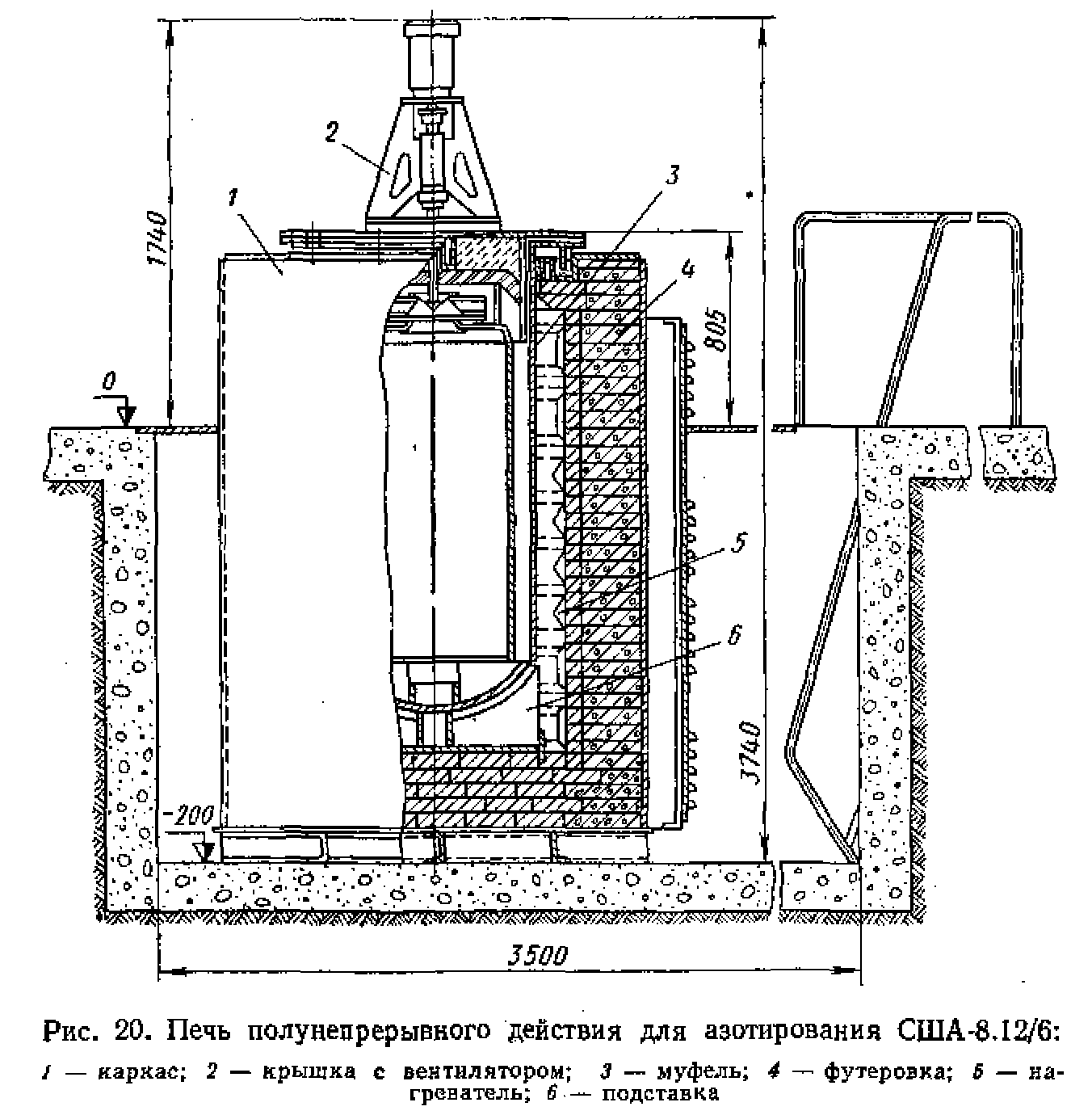

Большая группа шахтных электрических печей предназначена для азотирования, отпуска и обработки паром. Шахтные муфельные печи применяют для азотирования и низкотемпературного газового цианирования. Для достижения герметичности муфелей применяют асбестовые и резиновые охлаждаемые водой прокладки и масляный или песочный затворы. Во ВНИИЭТО разработано семь шахтных печей для азотирования, имеющих индекс США. В дечах устанавливается вытаскивающийся муфель-контейнер. Муфель-контейнер изготовляют из сплавов 4Х18Н25С2, Х23Н18 и др. Чем больше содержится в сплаве никеля, тем больше стойкость муфеля. Вентилятор расположен в крышке муфеля. При наличии двух муфелей-контейнеров может быть осуществлена непрерывная работа печи. Печи США-2.3/6, США-3,2.4,8/6 и США-5.7,5/6 изготовляют на заводах электротермического оборудования. В обозначениях печей первая цифра показывает диаметр рабочего пространства в длг, вторая — высоту, а в знаменателе — рабочую температуру 650° С.

Перед азотированием муфель должен быть хорошо продут аммиаком, после окончания процесса муфель-контейнер устанавливается в колодец, через который непрерывно пропускается аммиак. Давление аммиака составляет 10—30 мм вод. ст. Колодец охлаждается снаружи водой или воздухом.

Существуют шахтные печи для газового азотирования полунепрерывного действия, обозначаемые США-5.7,5/6, исполнение Л1 и США-8.12/6 исполнение Л1. Особенностью этих печей является то, что каждая из них снабжается двумя сменными муфелями с герметически закрытыми крышками. После окончания процесса азотирования муфель с деталями вытаскивается из печи и переносится в охладительный колодец. На его место в печь устанавливается подготовленный для процесса второй муфель с деталями. Таким образом, сокращается время нахождения деталей в печи по сравнению с печами периодического действия. Такие печи предназначаются для цехов с большим объемом производства и обычно устанавливаются партиями. Детали мелких и средних размеров загружают в корзины, а крупные укладывают.на решетку в дне муфеля. Для обслуживания печи, переноса муфелей, крышек устанавливают тельфер, кран-балку или поворотный кран.

Печь США-8.12/6 (рис. 20) имеет цилиндрическую форму. Каркас негерметичен. Печь футерована огнеупорным и теплоизоляционным кирпичом. Нагревательные элементы-зигзагообразные из сплава марки Х25Н20С2 расположены на стенке шахты. Для равномерного распределения температуры нагревательные элементы разбиты на две зоны (верхнюю и нижнюю). Максимальная рабочая температура 650° С, мощность печи 42,5 кет. Муфель изготовляют из сплава марки Х23Н18. Он устанавливается на подставку. Уплотнением между муфелем и печью служит песочный затвор, а между муфелем и крышкой — водоохлаждаемая прокладка.

Принудительная циркуляция осуществляется с помощью высокопроизводительного центробежного вентилятора. Скорость движения газа в муфеле 4—6 м/сек. Для создания направленности циркуляции газа в муфеле в нижней части сделан экран, а на крышке укреплен направляющий аппарат (диффузор). Газ проходит сверху вниз между муфелем и экраном, а затем снизу вверх внутри экрана у загруженных в муфель деталей.

По всему объему муфеля создается равномерная температура. (±5° С) в результате направленной интенсивной циркуляции газа и расположения нагревательных элементов. Такая циркуляция газа способствует также созданию равномерного состава газовой фазы — степени диссоциации аммиака во всем объеме муфеля.

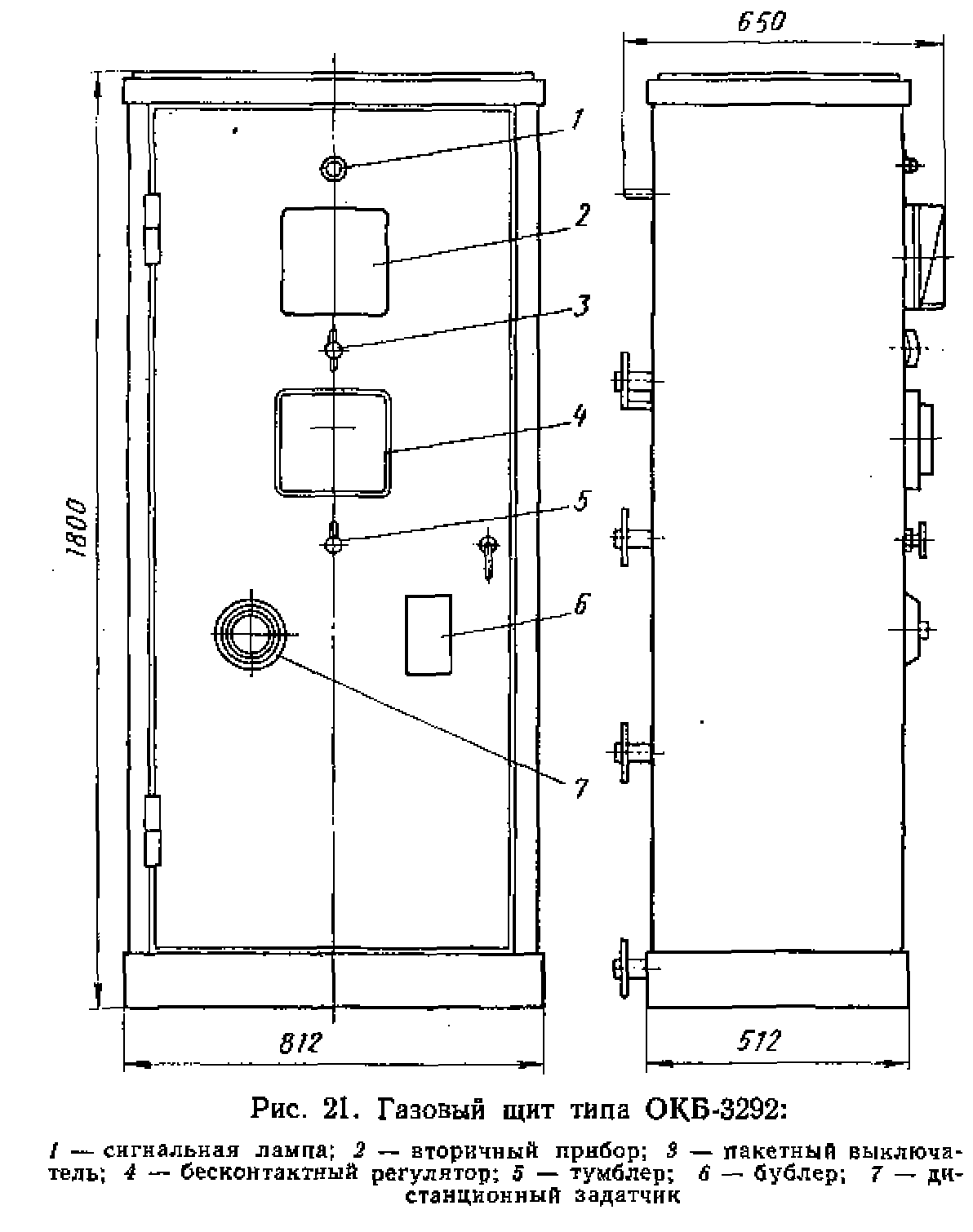

Газовый щит ОКБ-3292 (рис. 21) служит для периодического контроля и регулирования расхода, давления и степени диссоциации аммиака в двух объемах одновременно. Предел измерения и регулирования степени диссоциации аммиака от 5 до 95%. На щите установлен двойной комплект ротаметров, запорного и регулирующего вентилей, бачков, заполненных маслом (бубле-ров), которые стоят на линии выхода газа из печи и служат для создания соответствующего давления в камере печи и возможности визуального наблюдения за движением газа через печь по бурлению масла. На щите также установлены манометр, диссоциометр и водонапорный бачок, которые используются для попеременного контроля в двух объемах.

В шахтных электрических печах для отпуска нагрев деталей производится горячим воздухом, который подается вентилятором, установленным в крышке или в дне печи.

На заводах работают печи серии ПН, мощность этих печей от 24 до 75 кет. Печь ПН-34 углубляют в приямок или устанавливают на полу цеха. В этом случае для удобства загрузки и разгрузки печи устанавливают ступеньки. Обслуживание печей производится с помощью электротельферов и кранов.

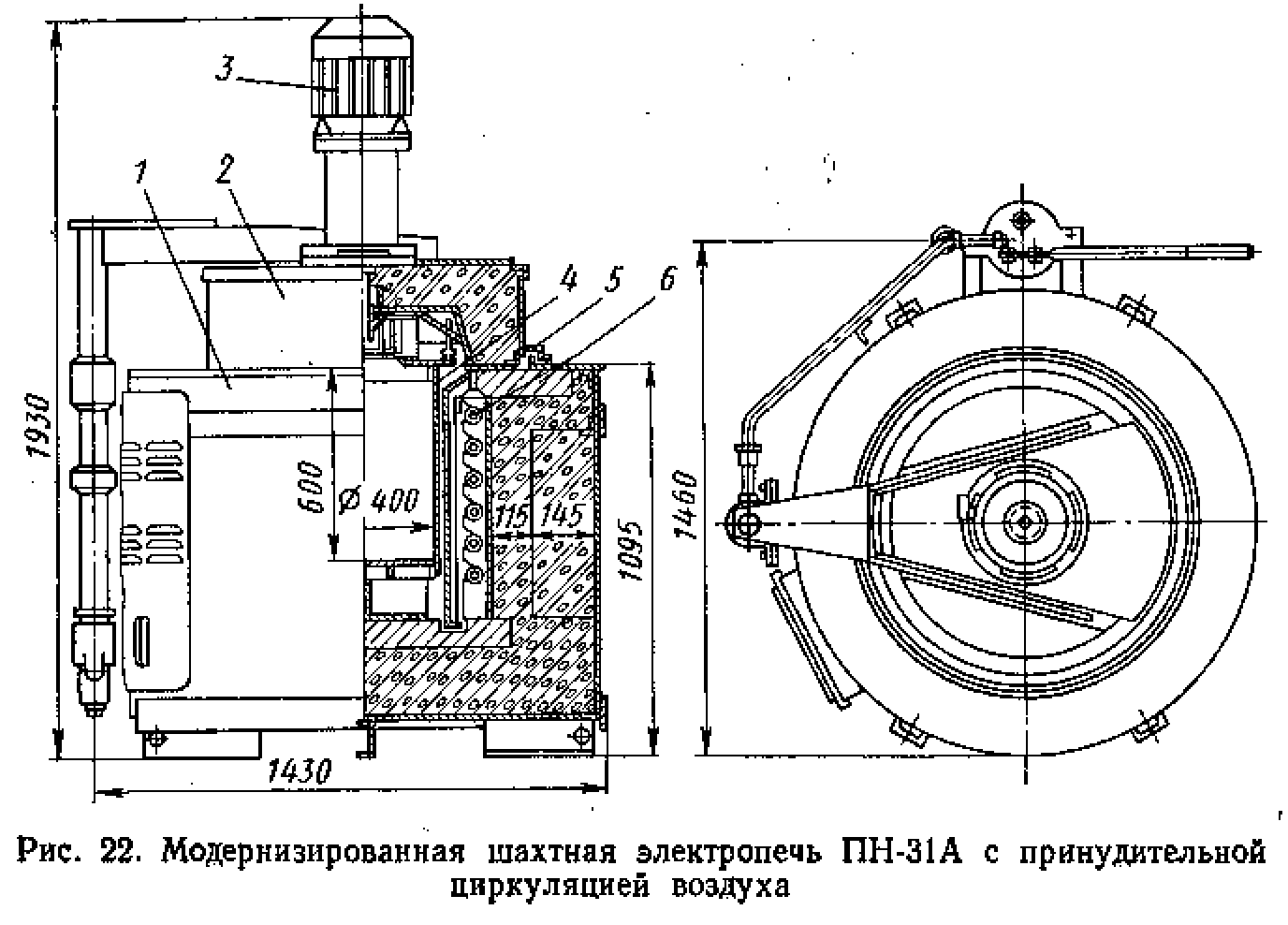

Модернизированная печь типа ПН-31А (рис. 22) с принудительной циркуляцией атмосферы предназначена для отпуска стальных деталей и для термической обработки деталей из цветных и легких сплавов. Кожух печи 1 сварен из листовой и профилированной стали. Сверху кожух накрыт плитой, в которой имеется кольцевой карман песочного затвора. Футеровка печи состоит из диатомитового кирпича и асбовер микулитовых плит. Под печи , для прочности выложен из шамотного легковесного кирпича. Нагреватели 6 печи выполнены в виде спиралей из проволоки диаметром 5 мм из сплава марки Х15Н60. Нагреватели подвешивают на специальных кронштейнах вдоль боковой стенки. В пролетах между кронштейнами вся поверхность нагревателей обдувается воздухом. В рабочее пространство печи на литое основание устанавливают жароупорную корзину 4 с решетчатым дном и ушками для подъема. Для того чтобы при загрузке и выгрузке корзины не было повреждений нагревателей, последние защищены специальным ограждением. Крышка 2 печи теплоизолирована асбовермикулитовыми плитами. В нижней части крышки имеется нож песочного затвора 5. Подъем крышки осуществляется с помощью гидравлического устройства; отвод в сторону ручной. На крышке установлен вентилятор 3 для создания замкнутой принудительной циркуляции атмосферы. Крыльчатка вентилятора центробежного типа.

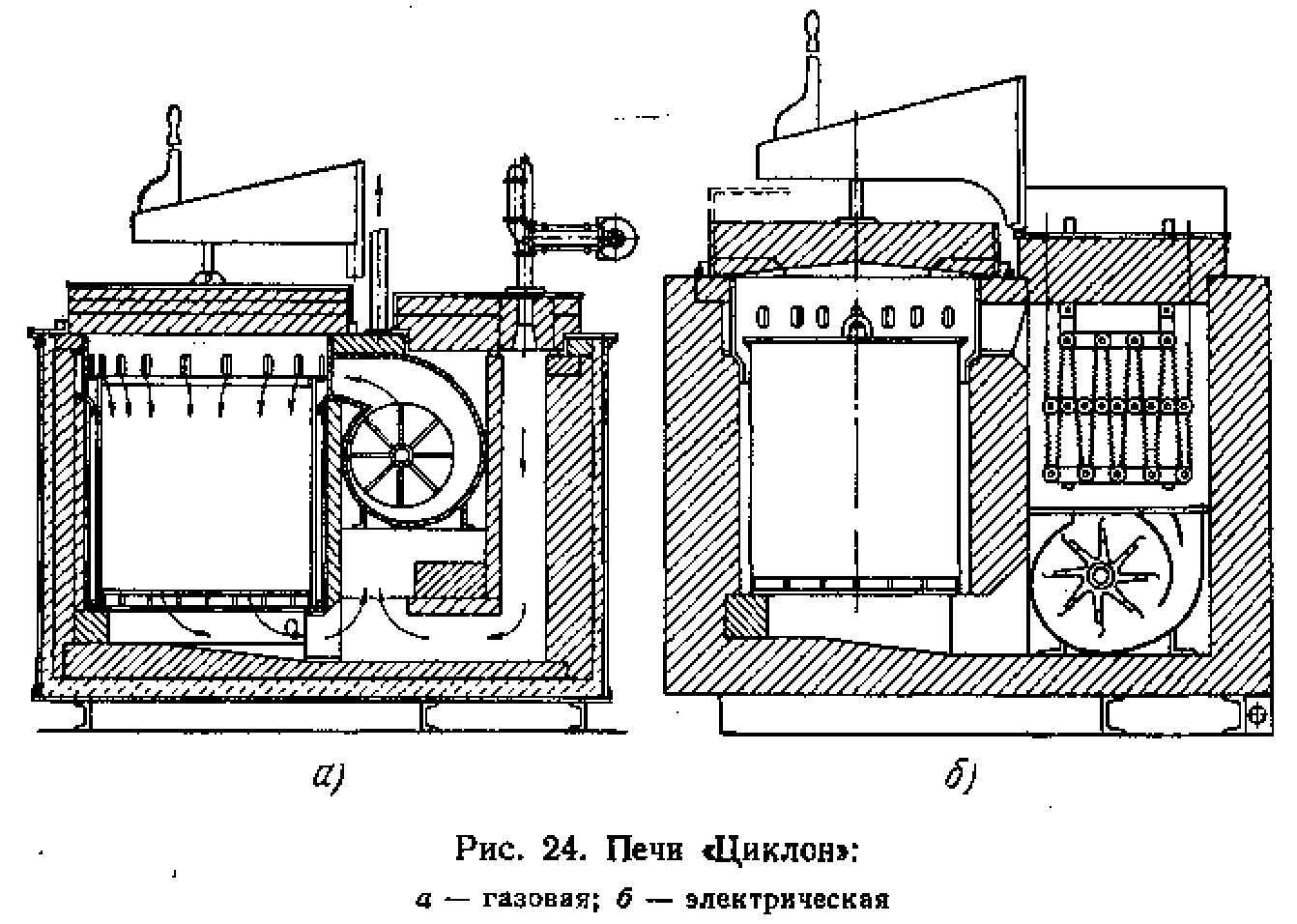

Конструкция электропечи СШО-6.6/7, предназначенная для отпуска стальных деталей, показана на рис.23. В шахтной печи «Циклон», предназначенной для отпуска деталей, нагрев циркулирующей среды производят в отдельной камере. Печи «Циклон» изготовляют для газового или электрического обогрева.

Газовая печь (рис. 24, а) состоит из топки, камеры с вентилятором и рабочей камеры. В топке происходит сгорание газа. Из топки продукты сгорания попадают в камеру с вентилятором, который направляет их в рабочее пространство печи и заставляет проходить через корзину с отпускаемыми деталями. Затем часть продуктов сгорания циркулирует снова через садку с новыми продуктами сгорания, а излишек их удаляется через выводную трубу.

У электрической печи «Циклон» (рис. 24, б) нагрев воздуха осуществляется нагревательными элементами в специальной камере, где установлен вентилятор. В печи непрерывно циркулирует горячий воздух и нагревает загруженные в рабочее пространство детали.

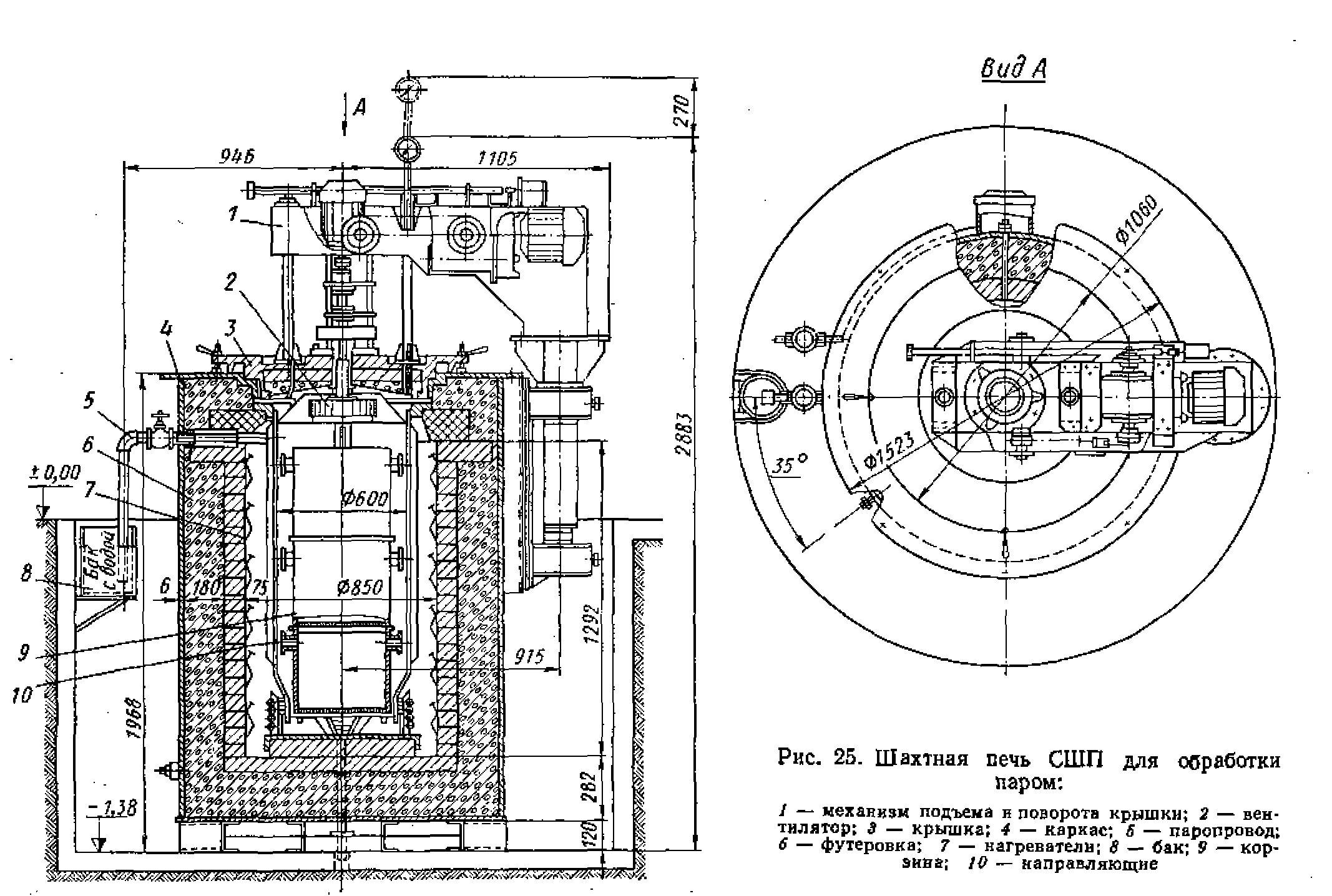

Многие заводы применяют обработку паром при операциях отпуска, отжига, для снятия напряжений и для воронения. После обработки паром-на деталях получается тонкая оксидная пленка. В результате обработки паром детали лучше сопротивляются износу и коррозии, легче обрабатываются и имеют большую стойкость. Рабочая температура печей достигает 650° С. Обработка паром инструментов из быстрорежущей стали рекомендуется при отпуске и как дополнительная обработка после шлифования с целью получения антикоррозионной стойкости и повышения режущих свойств. Печам для обработки паром присвоен индекс СШП. ВНИИЭТО разработан размерный ряд печей для обработки паром, состоящий из четырех печей. Конструкция печи СШП представлена на рис. 25.