Роторные линии

Стремление к комплексной автоматизации технологических процессов привело к созданию роторных машин и линий [8, 31 ]. Принцип работы роторной машины заключается в том, что обрабатываемые детали транспортируются во время обработки с заданной скоростью. Ритм механической обработки может быть сохранен в роторах для термической обработки. Детали обрабатывают на операционном рабочем роторе, представляющем собой цилиндр, вращающийся вокруг вертикальной оси. Вращение роторов осуществляется от электродвигателей через червячные редукторы. Нагревательные и охлаждающие устройства расположены по периферии ротора для термической обработки. Операционный ротор связан с одной стороны с подающим детали, а с другой с приемным роторами. Передача с питающего ротора на операционный и затем на приемный осуществляется автоматически. Производительность роторных машин зависит от шага между деталями и транспортной скорости вращения ротора. Производительность может быть как угодно велика, независимо от длительности обработки. Если длительность обработки значительна, то может увеличиваться участок пути, где производится обработка.

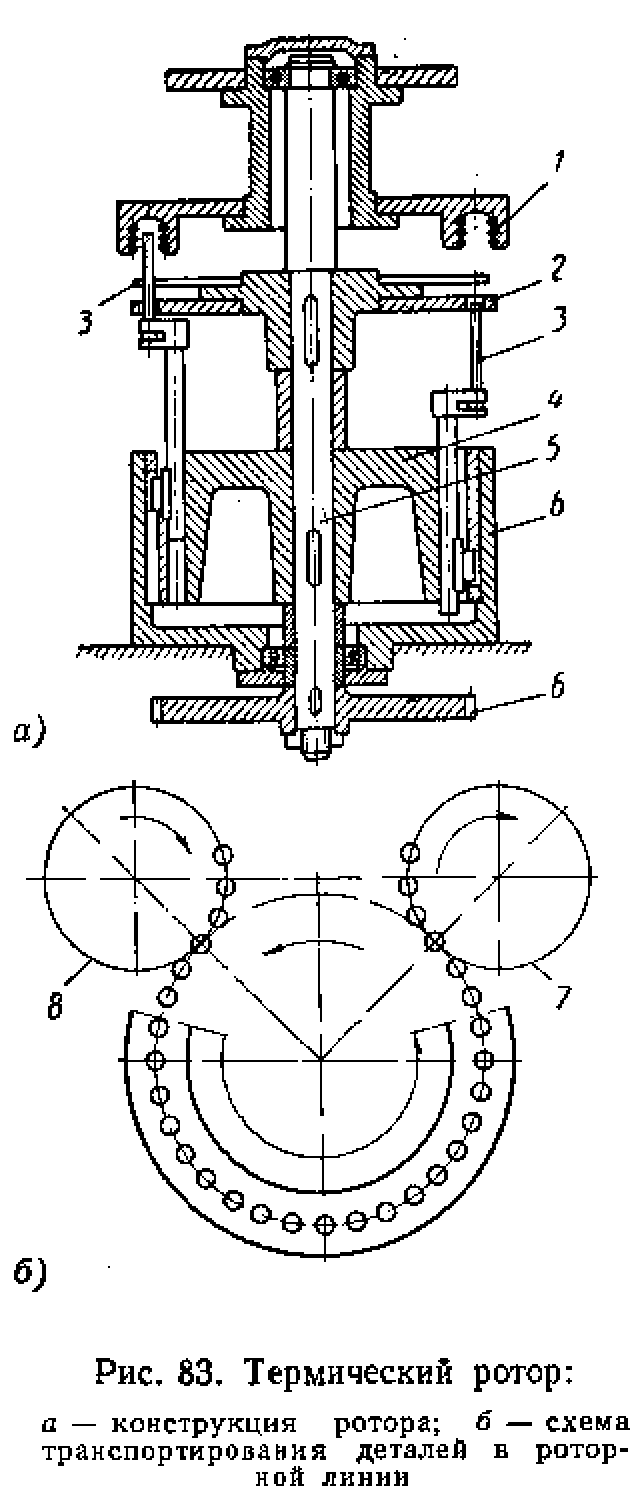

Конструкция ротора для термической обработки показана на рис. 83, а. Ротор состоит из барабана 4, смонтированного на Валу 5. Барабан с диском 2 и штоками 3 имеет позвратно поступательные движения вверх и вниз. Приводное колесо ротора 6 сцеплено с зубчатыми колесами соседних роторов 7 и 8. В верхней части ротора находится проходной индуктор 1. Детали с питающего ротора 8 захватываются диском 2 и далее при вращении операционного ротора поднимаются штоками 3 в индуктор 1.

Нагрев может осуществляться также и элементами сопротивления, находящимися в кольцевом муфеле, открытом снизу. Такой нагрев деталей не является качественным, так как при открытом муфеле происходит подсос воздуха, и детали будут окисляться. Нагрев с помощью т. в. ч. будет более качественным. В термических роторах применяются многоместные индукторы. Эти индукторы дают возможность получать высокую производительность и облегчают транспортировку деталей. Витки индуктора собирают из отдельных медных трубок диаметром 6—8 мм и закладывают в полукруглые пазы из асбоцементных пластин. Затем пластины закрепляют болтами вместе с верхней плитой; таким образом образуется корпус индуктора жесткой конструкции. Для охлаждения витков индуктора каждая трубка (полувиток) имеет отдельный впуск и выпуск воды.

После окончания нагрева штоки опускаются и детали устанавливаются обратно на диск 2. При дальнейшем вращении операционного ротора детали передаются на приемный транспортный ротор 7, где может осуществляться их охлаждение. Транспортировка деталей может совершаться без изменения траектории движения и с ее изменением. Схема движения деталей показаны на рис. 83, б. Роторы для термической обработки снабжаются автоматическими устройствами, выключающими нагрев в случае остановки автоматической линии или при отклонении от нормального хода процесса.