Правильные прессы

При термической обработке деталей происходит их коробление и деформация, несколько уменьшающиеся при применении закалочных машин и специальных приспособлений. Коробление и деформация являются следствием термических и структурных напряжений, возникающих в металле при термической обработке, поэтому в каждом термическом цехе должен быть участок для правки деталей после термической обработки.

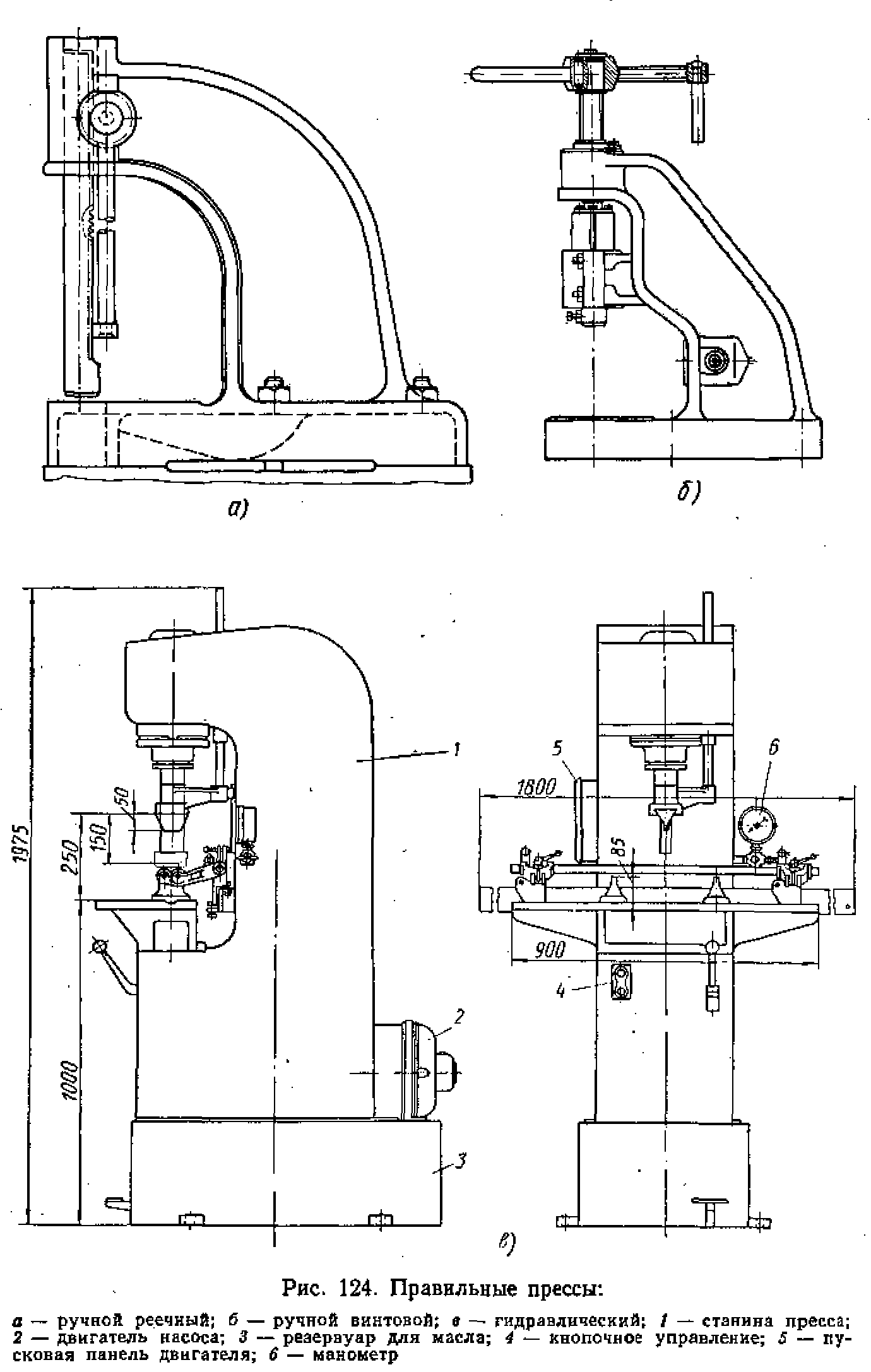

Для правки применяют ручные, механические и гидравлические прессы. Детали небольших диаметров (5—10 лик) подвергают правке на ручных прессах. На рис. 124 представлен ручной реечный пресс. Стальной ползун (или рейка) установлен в чугунной станине. Опускают ползун путем поворота рукоятки вниз. Рабочее давление ручного реечного пресса 1—5 т. Для правки более крупных деталей (диаметром 10—30 мм) применяют ручные винтовые прессы с рабочим давлением 2—25 т (рис. 124, б). Движение ползуна пресса производится вращением махового колеса.

Более совершенную конструкцию представляют механические и гидравлические правильные прессы. Особенно широкое распространение они получили в массовом производстве. Например, для правки стержней и валиков небольшого размера (диаметром до 30 мм) применяют прессы мощностью до 8 т, для кулачковых валиков и деталей диаметром 50—70 мм —прессы до 35 т.

Гидравлический правильный пресс показан на рис. 124, в. Пресс имеет одностоечную рамную станину. На его столе устанавливают опоры для укладки детали и раздвижные центры для проверки ее биения. Привод пресса осуществляется от ротационных плунжерных или лопастных насосов, помещающихся непосредственно у пресса. Такие прессы изготовляют с рабочим давлением 5—200 т. Длина рабочего стола 1100—2400, ширина 350—600 мм, мощность электродвигателя насосов 3— 20 л. с.

Контроль коробления и деформации осевых деталей производится индикатором при медленном вращении их после укрепления в центрах. При массовом производстве применяют специально разработанные приспособления.

Плоские детали, изготовленные из полосовой или листовой стали, для исправления коробления после закалки и отпуска подвергают рихтовке с помощью ударов молотка. Для этого применяют обычные слесарные молотки и правильные плиты. Во избежание получения забоин на деталях применяют медные молотки. Этот способ правки вызывает наклеп и создает напряжения в детали. Правильные плиты изготовляют из чугунных отливок размером 70QX 1200 или 800 X 1500 мм; толщина плит обычно принимается равной 80—100 мм. Контроль коробления и деформации плоских деталей производится щупом на шлифованных плитах.