Низкотемпературные печи-ванны для отпуска и охлаждения при закалке

Низкотемпературные печи-ванны для отпуска и охлаждения при закалке

Для отпуска и охлаждения при ступенчатой и изотермической закалке применяют масляные ванны, а также ванны со смесью солей, имеющих низкую температуру плавления.

Масляная электрическая ванна для низкого отпуска показана рис. 37, а. Ванна имеет квадратную форму. Габаритные размеры ванны 950 X 950 X X 900 мм. В рабочем пространстве ванны установлен стальной тигель, в котором находится масло. Пространство между наружным каркасом и тиглем заполняется теплоизоляционным материалом. Размер тигля 600 X 500 X 400 мм. Рабочая температура ванны не выше 250° С. Производительность при отпуске изделий 40 кг/ч. Загрузить в ванну можно сразу 80 кг.

Нагреватели изготовляют из стальной проволоки марки 1Х17Ю5 диаметром 3 жж, которая уложена в предохранительные шамотные трубки, помещенные в железные трубы.. Нагревательные трубы проходят через рабочее пространство ванны и нагревают масло. Мощность ванны 10 кет. Ванна снабжена бортовым отсосом для удаления масляных паров. Эти ванны могут быть также использованы для старения деталей. Другая конструкция масляной электрованны круглого сечения для отпуска и старения представлена на рис. 37, б.

ВНИИЭТО разработал типаж таких масляных ванн с трубчатыми нагревателями. Эти печи-ванны имеют индексы СВМ-2,5-2,5/3; СВМ-3.5. 5/3, СВМ-5.5/3 и т. д. Цифры обозначают длину рабочего пространства (диаметр) и высоту в дм, знаменатель — температуру в сотнях градусов. Рабочая температура печей-ванн СВМ 260° С. В печах-ваннах диаметром более 5 дм для обеспечения равномерной температуры по объему ванны установлены дополнительные подовые нагреватели. В больших ваннах глубиной свыше 10 дм предусмотрены мешалки для механического перемешивания масла.

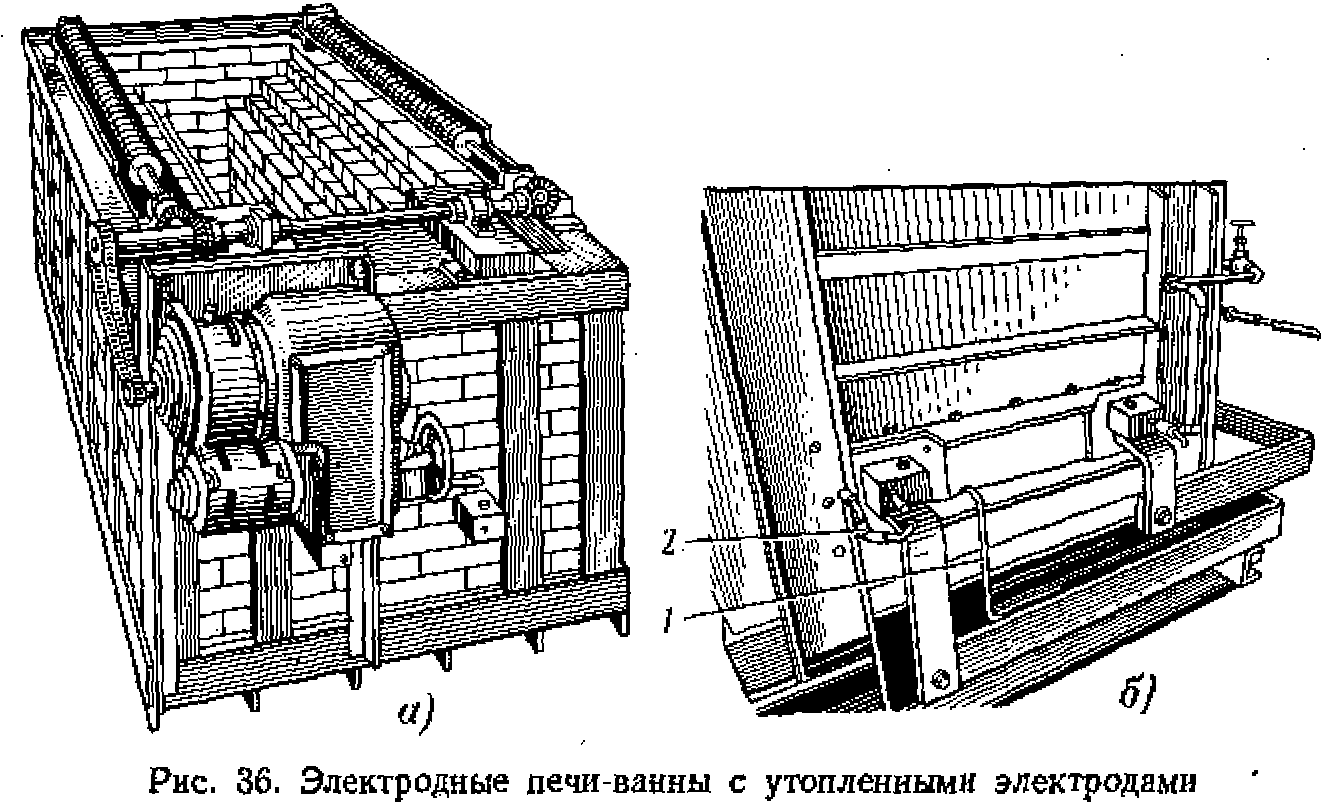

В качестве среды для низкотемпературных соляных ванн выбирают азотнокислые и азотистокислые соли. Ванны с азотнокислым калием и азотнокислым натрием (или азотистокислые соли) называются селитровыми ваннами. Состав ванн приведен выше в табл. 2. Так как рабочая температура в ваннах с азотисто- и азотнокислыми солями относительно невысока, тигли можно изготовлять литыми чугунными или сварными из_л исто вой малоуглеродистой стали толщиной 10—12 мм. В этом случае отпадает необходимость применять жароупорные стали.

При использовании ванны с азотисто- и азотнокислыми солями в качестве охладителя для изотермической закалки детали перед охлаждением не должны нагреваться в цианистой ванне, так как попадание цианистых солей может вызвать выплескивание и взрыв. Нагревать детали рекомендуется в обычных соляных ваннах (50% КС1 + 50% NaCl). Ванны для изотермической закалки следует регулярно очищать от солей, переносимых деталями из высокотемпературной ванны. Равномерная температура и хорошее охлаждение деталей при изотермической закалке достигаются путем установки в ваннах механических мешалок с приводом от электродвигателей.

Применяемые для изотермической закалки в качестве охлаждающей среды азотисто- и азотно-кислые соли натрия и калия имеют следующие недостатки: корродирование деталей при недостаточной промывке их после ванны, склеивание мелких деталей, потемнение поверхности деталей.

Понизить температуру ванн с расплавленными азотисто- и азотнокислыми солями до 135° С и ускорить их охлаждающую способность можно путем добавления в расплавленную ванну некоторого количества воды. Если добавлять воду в ванну при температуре 180° С при помешивании, то сильного расплескивания не произойдет. Для придания деталям светлого вида в качестве изотермической среды используют едкий натр и едкое кали.

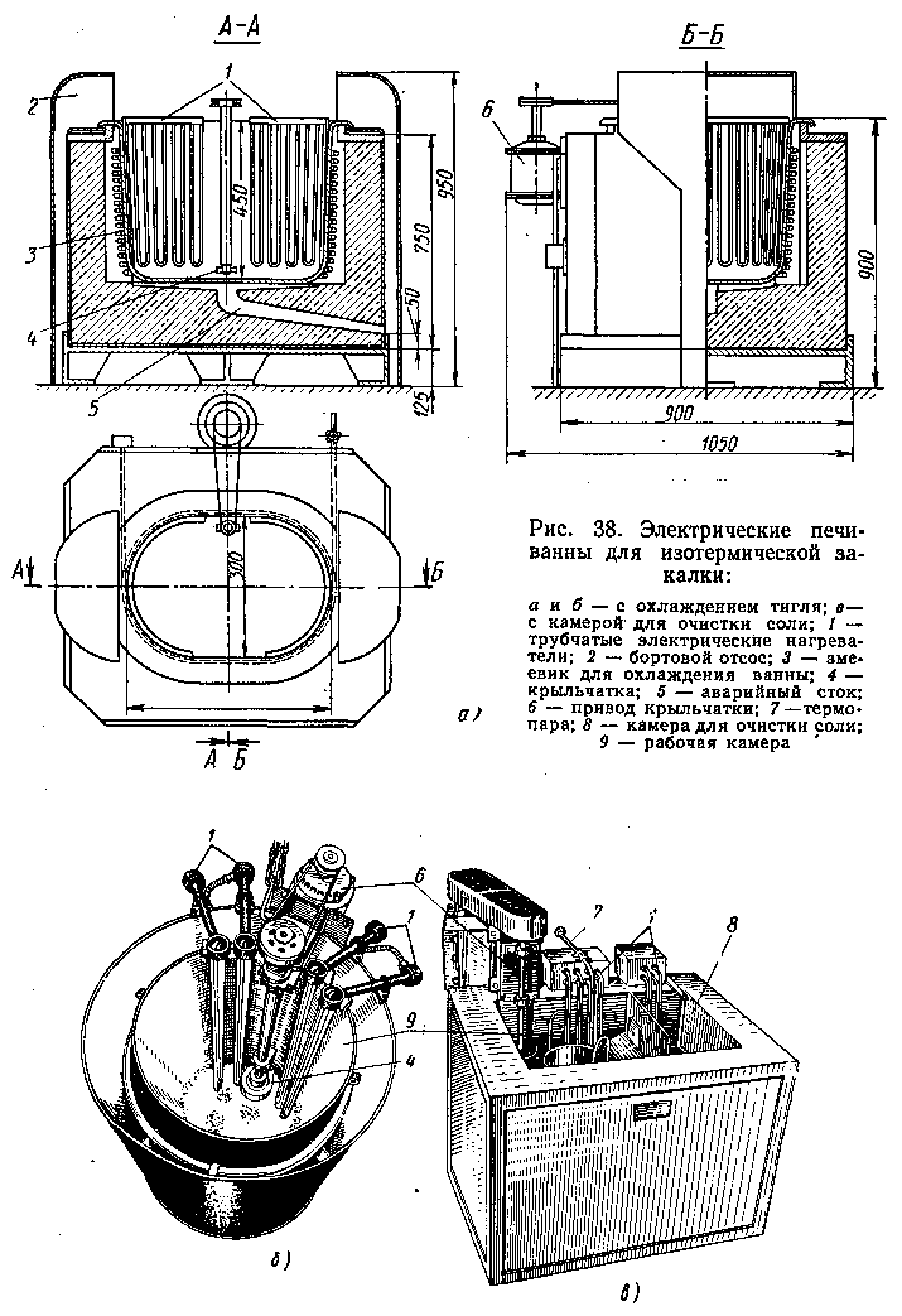

Едкий натр может быть расплавлен в ванне, показанной на рис. 28, причем в нижней части тигля помещается сетка, ниже которой находится крыльчатка для перемешивания щелочи. Крыльчатка получает вращение от вертикального вала электродвигателя мощностью 0,5 кет при 1400 об/мин. Перемешивание щелочи способствует получению более однородной закалки и более высокой твердости. Рабочая температура ванны 370—410° С. Ванна с едким натром должна раскисляться желтой кровяной солью KaFe (CN)e или бурой по 0,2% отвеса расплавленной соли через один-два дня, при малой загрузке один раз в неделю. Для более низкой рабочей температуры (160—180° С) ванна составляется из смеси 35% едкого натра и 65% едкого кали. Раскисление этой ванны ведут желтой кровяной солью в смеси с бурой. Детали после изотермической закалки в расплавленных едких щелочах получаются светлыми. Электрические печи-ванны для изотермической закалки показаны на рис. 38. Нагрев осуществляется трубчатыми нагревателями, погруженными в соль. Для создания более равномерной температуры в ваннах установлены мешалки, действующие от электродвигателя. Особенностью ванн, показанных на рис. 38, а и б,является наружное охлаждение тигля змеевиком, через который пропускается воздух, охлаждающий тигель и находящуюся в нем соль. Включение печи на нагрев или на охлаждение производят автоматически с помощью устройства, регулирующего температуру. В печи-ванне (рис. 38, в) имеется специальная камера для очистки соли от примесей и насос для циркуляции расплавленной соли. Небольшое добавление воды к щелочам (4— 10%) также снижает температуру затвердевания расплавленных смесей, повышает их закаливающую способность и улучшает качество закаливаемых деталей.

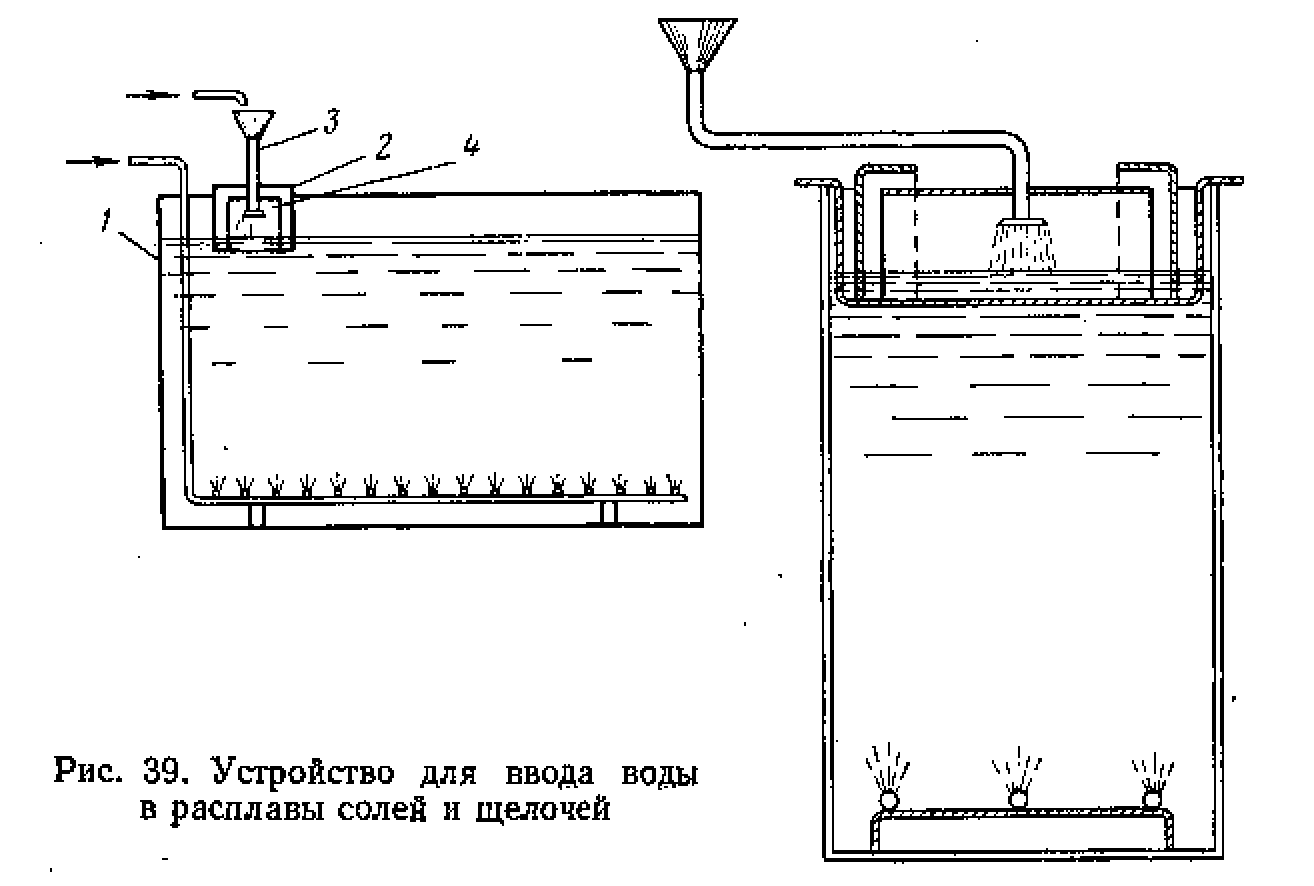

Эффективное устройство для ввода воды в расплав солей или щелочей внедрено на Горьковском металлургическом заводе [4]. Устройство (рис. 39) состоит из П-образной коробки /, Г-об-разных щитков 2, надвинутых на противоположные открытые торцы коробки, трубы 5 для подвода воды, укрепленной в верхней части коробки, рассекателя 4 струи воды (или спреера). Все устройство устанавливается над ванной так, что нижняя кромка коробки опущена в соль на 20—50 мм. Перемешивание соли производится сжатым воздухом через перфорированные трубки, уложенные на дне ванны, или механической мешалкой.

При этом способе введения воды не происходит выбрасывание расплава и воды. Поступающая вода частично растворяется в расплаве, а частично сразу испаряется. Образующийся пар выходит через торцовые зазоры, а брызги соли и воды остаются на внутренней поверхности коробки и щитков. Вследствие наличия воды закаливающая способность расплава повышается и поэтому можно производить изотермическую закалку деталей большого сечения.

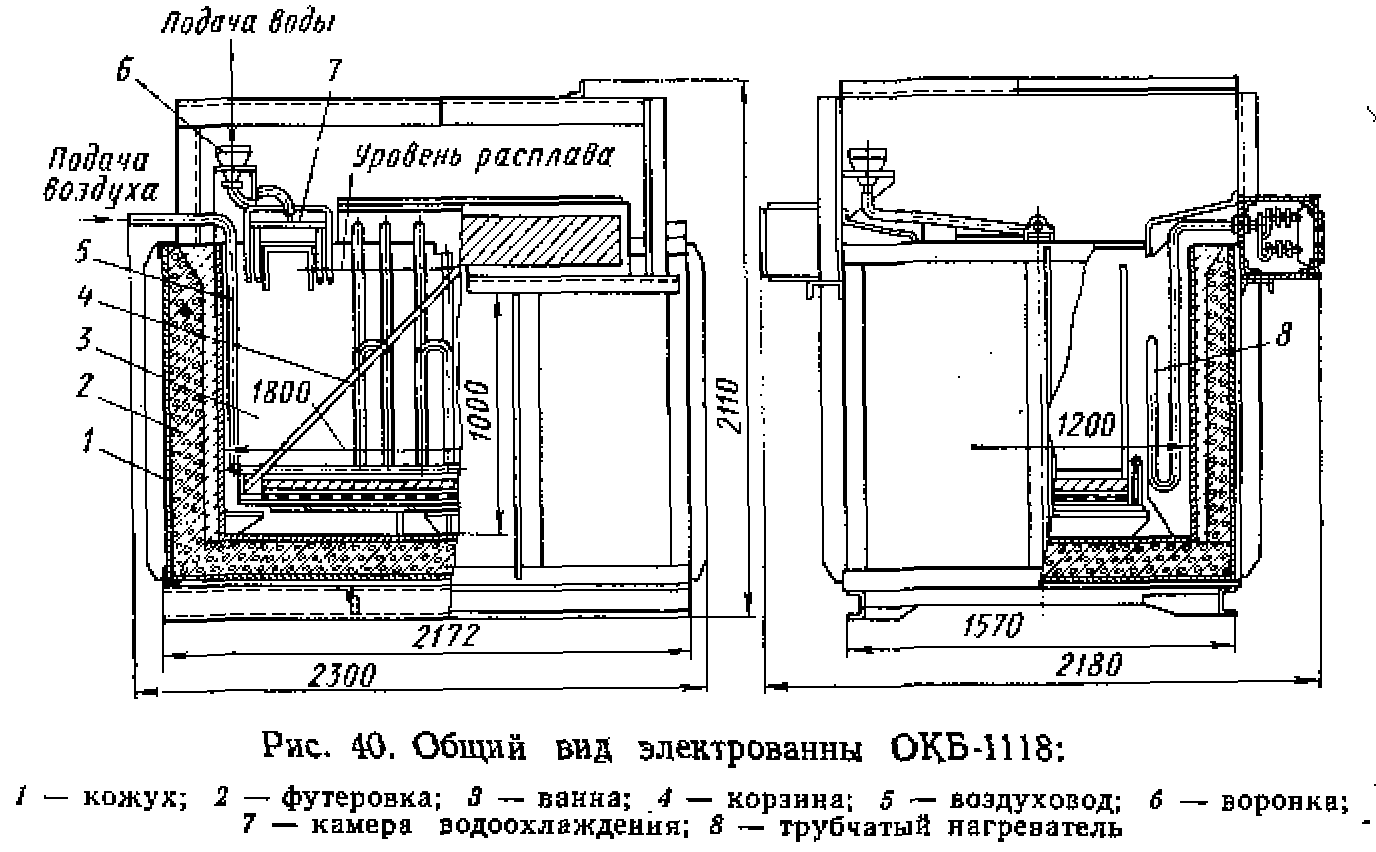

Для охлаждения при изотермической закалке рекомендуется использовать печи-ванны больших размеров. В этих ваннах необходимо не только нагревать среду для закалки, но и охлаждать ее, так как при охлаждении деталей с закалочной температуры среда ванны (расплав щелочи или селитры) сильно нагревается. Ванна ОКБ-1118 для изотермической закалки конструкции ВНИИЭТО показана на рис. 40. Кожух ванны ОКБ-1118 имеет сварную конструкцию из листовой и профильной стали. К основанию кожуха приварена рама, которую устанавливают на пол цеха. Эта рама способствует естественной циркуляции воздуха между полом и нижней частью кожуха. В верхней части ванны приварены угольники, которые служат опорой для нагревателей. Внутри ванны в нижней части находятся кронштейны, на которые устанавливают сетчатую корзину, служащую для очистки ванны от солей, вносимых в ванну из нагревательной печи-ванны. Футеровка печи-ванны состоит из диатомитового кирпича и засыпки. Диатомитовая засыпка служит компенсатором при расширении ванны. Рабочие размеры печи-ванны 700 X 1230 X х 625 мм. Габаритные размеры соответственно 2180 X 2300 X х 2110 мм.

Нагревают ванну с помощью трубчатых нагревателей, которые погружены в расплав щелочи или селитры. Установленная мощность печи-ванны 48 кет. Для сокращения времени разогрева печи-ванны применяется съемный блок нагревателей, представляющий собой раму с укрепленными на ней трубчатыми нагревателями. В печи-ванне ОКБ-1118 создается равномерная температура (до 350° С) по объему ванны путем перемешивания расплава воздухом, который подается по трубопроводу при небольшом давлении в нижнюю часть ванны.

Для понижения температуры расплава после закалки используется система охлаждения. К ванне через воронку подается вода, которая с помощью специального приспособления разбрызгивается над расплавом, при этом вода частично растворяется в нем, а частично превращается в пар. Производительность печи-ванны 360 кг/ч.