Эпитаксиальное вакуумное сращивание разнородных тугоплавких металлов

Эпитаксиальное вакуумное сращивание разнородных тугоплавких металлов

В настоящее время биметаллические и многослойные тугоплавкие материалы находят широкое применение в различных областях техники (радиоэлектроника, химическая промышленность, космическая техника и др.). Для соединения разнородных материалов применяют ряд методов: совместную прокатку в вакууме и в защитных оболочках, совместное прессование биметаллических порошковых материалов и их последующее спекание, пирометаллургическое и плазменное осаждения, диффузионную сварку и др. Характерной особенностью биметаллических материалов, полученных путем соединения разнородных тугоплавких металлов в твердом состоянии, является промежуточный слой (между соединяемыми металлами), который связывает эти металлы. Между слоями имеет место чисто механическое сцепление за счет микрорельефа, адгезионного и диффузионного взаимодействия поверхностей.

Для ряда деталей и изделий, работающих в особо теплонапряженных условиях, механическая прочность таких соединений недостаточна. Кроме того, из-за большого количества дефектов в промежуточном слое (пор, окисных включений, микронесплошностей и др.) ухудшаются условия теплоотвода и повышается опасность расслаивания биметаллических материалов, особенно при циклическом термическом нагружении.

В работе [134] для изготовления биметаллических материалов с прочным сцеплением слоев был предложен принципиально новый метод сращивания разнородных металлов, основанный на эпитаксиальной кристаллизации путем наплавления в вакууме одного металла на поверхность другого. В этом случае зерна наплавляемого металла зарождаются и растут на зернах металла подложки, и связь между сращиваемыми металлами осуществляется на основе сил межатомного взаимодействия разнородных атомов в общей кристаллической решетке.

Подробно вопросы эпитаксиального роста одних кристаллов на гранях других в процессе кристаллизации были впервые подробно изучены и описаны в монографии [25].

Для осуществления эпитаксиального сращивания разнородных материалов и обеспечения их работоспособности при тепловом нагружении необходимо выполнение следующих условий: 1) сращиваемые металлы должны обладать неограниченной или значительной растворимостью друг в друге в твердом и жидком состояниях и не образовывать химических соединений; 2) сращиваемые металлы должны обладать определенным структурным сходством.

Степень размерного и структурного соответствия кристаллических решеток металла подложки и направляемого материала является важнейшим фактором, определяющим возможность эпитаксиальной кристаллизации. При однотипных кристаллических решетках и близких параметрах возможна пристройка к решетке металла подложки атомов направляемого металла в любых кристаллографических плоскостях. Однако, как было показано в работах [26, 135], такая пристройка возможна только тогда, когда в сопрягаемых кристаллографических плоскостях имеет место минимальное различие в межатомных расстояниях (не более 4%).

Таким образом, зная кристаллическую структуру материала подложки и кристаллизующегося на ней металла, можно теоретически предсказать, будет ли ориентированно кристаллизоваться этот металл на подложке и на какой грани будет происходить пристройка атомов.

Все эти условия достаточно хорошо выполняются для тугоплавких металлов. Некоторые данные по этому вопросу приведены в табл. 22.

Рассмотрим это несколько подробнее на примере биметалла молибден — вольфрам, представляющего большой интерес для изготовления деталей и изделий, работающих в особо теплонапряженных условиях. Вольфрам и молибден как металлы-аналоги обладают хорошей металлургической совместимостью и при сплавлении образуют непрерывный ряд твердых растворов. Они имеют одинаковые кристаллические решетки (о. ц. к.) при малом различии в параметрах (~1%). Таким образом, имеются налицо все условия для эпитаксиальной кристаллизации при наплавке вольфрама на молибден и наоборот. При этом в связи с однотищ ностью решеток пристройка атомов одного металла к решетке другого возможна в любой кристаллографической плоскости, и структура наплавляемого слоя будет являться продолжением структуры подложки и иметь с нею общие зерна.

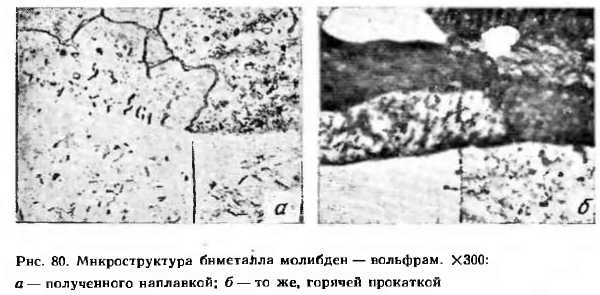

Последнее наглядно иллюстрирует рис. 80, где показана микроструктура поперечного сечения биметалла, полученного путем наплавки вольфрамового сплава ВР27 (27% Re, основа W) на молибденовый сплав ТСМ4 (0,1% Ni, 0,15% ZrC, осн. Mo). Наплавку вели в электроннолучевой печи в вакууме 1,33 мПа при силе тока 30—35 мА и напряжении 25—30 кВ.

Как видно на рис. 80, а, соединение подложки с наплавляемым металлом осуществляется общими зернами на основе межатомной связи в общей кристаллической решетке. Вследствие различия в химическом составе общих зерен отмечается неодинаковая их травимость. Часть зерна, связанная с подложкой, имеет одну травимость, а та его часть, которая сформировалась из жидкого металла при наплавке и представляет собой твердый раствор рения и молибдена в вольфраме, имеет другую травимость. Граница между указанными участками различной травимости одного и того же зерна является началом зоны сплавления, которая переходит от зерна к зерну, имея разрывы на границах зерен.

Качественно иную структуру имеет биметалл молибден — вольфрам, полученный методом совместной горячей прокатки (рис. 80). На нем хорошо видно, что связь между слоями осуществляется через промежуточную прослойку и никаких общих зерен не наблюдается.

Сравнительные испытания на прочность соединения слоев указанных биметаллов, проведенные в условиях, имитирующих реальные режимы работы изделий (нагрев до 2500° С и охлаждение до температуры 200° С), показали, что биметалл, полученный прокаткой, после 5000 теплосмен отслаивается и непригоден для дальнейшего использования. Биметалл, полученный наплавкой, свободно выдерживает до 15000 теплосмен, отслои или разрушения не наблюдается.

Таким образом, в настоящее время имеются реальные возможности получения электроннолучевой вакуумной наплавкой различных биметаллических тугоплавких материалов, характеризующихся прочной межатомной связью между слоями. Из наплавленных заготовок путем последующей их прокатки (в горячем или холодном состояниях) можно получать биметаллические листы и ленты разной толщины при различных соотношениях толщин слоев.