Электроннолучевые вакуумные печи

Для осуществления процесса плавки в промышленности применяются электроннолучевые печи специальных конструкций [3, 78, 105, 406].

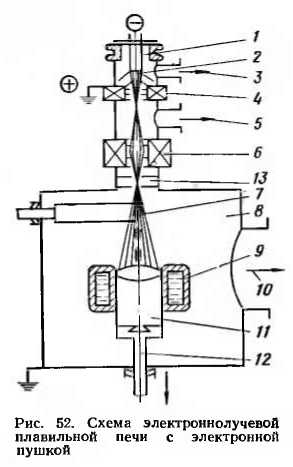

Конструктивная схема электроннолучевой плавильной печи с аксиальной пушкой показана на рис. 52.

Печь состоит из следующих основных элементов: электронной пушки, включающей катод 1, анод 2, короткофокусную электромагнитную линзу 4, линзу электромагнитной фокусировки и развертки луча 6; плавильной вакуумной камеры 8; водоохлаждаемого медного кристаллизатора 9; устройства 12 с затравкой для вытягивания слитка 11.

Электронная пушка отделена от плавильной камеры диафрагмой 13. Вакуум в электронной пушке создается путем автономной откачки насосами, подключаемыми к патрубкам 3 и 5; а в плавильной камере — вакуумными насосами, присоединенными к патрубку 10.

Переплавляемый материал в виде стержня 7 (электрод) подается в электронный пучок с помощью специального механизма подачи. Принцип работы печи состоит в следующем.

Электроны, эмитируемые катодом электронной пушки 1, проходя через отверстие анода 2, попадают в линзу электромагнитной фокусировки 4, откуда расходящимся пучком входят в линзу электромагнитной фокусировки и развертки луча 6 и, проходя через диафрагму 13, попадают в плавильную камеру 8, оплавляя электрод 7. Жидкий металл стекает в медиый водоохлаждаемый кристаллизатор 9, где происходит формирование слитка 11.

Одновременно электронный луч, падая на зеркало расплавленного металла, обогревает ванну металла и обеспечивает сохранение ее в жидком состоянии в течение времени, необходимого до полной дегазации. По мере кристаллизации слиток, закрепленный на поддоне, вытягивается из красталлизатора при помощи вытягивающего механизма 12.

В описанной выше конструкции электроннолучевой плавильной печи с вынесенной электронной пушкой, аксиально расположенной (соосно с кристаллизатором), эта пушка диафрагмой 13 отделена от плавильной камеры, и при помощи специальной системы откачки в электронной пушке создается автономный высокий вакуум. При остаточном давлении в плавильной камере 4 Па в камере пушки может легко поддерживаться остаточное давление 0,0133 Па и меньше, так как проникновение газов из плавильной камеры через отверстие диафрагмы крайне иичтожио. Это позволяет стабилизировать работу электронной пушки и производить переплавку любых отходов, загрязненных газовыми и летучими металлическими примесями.

Указанные положительные качества печей с аксиальной электронной пушкой предопределили их более широкое применение в промышленности по сравнению с электроннолучевыми печами с так называемыми кольцевым катодом.

В электронных плавильных печах с кольцевым катодом (рис. 53) электронная пушка, состоящая из кольцевого катода 2 и экрана электростатической фокусировки электронов 3, помещена внутри плавильной камеры 8, в которой создается вакуум (откачка.через патрубки 7). Металлический анод 1, попадая в поле электронов кольцевого анода, оплавляется, и образующийся жидкий металл стекает в водоохлаждаемый медный кристаллизатор 4. Для поддержания металла в жидком состоянии часть электронных лучей фокусируется в кристаллизатор на зеркало жидкого металла. Слиток 5 вытягивается из кристаллизатора при помощи штока 6.

Электроннолучевые печи с кольцевым катодом просты по конструкции и требуют сравнительно небольшого разгоняющего напряжения. Однако онн имеют некоторые существенные недостатки:

1) кольцевая пушка находится внутри плавильной камеры и работает в зоне наиболее активного газовыделения, что приводит к быстрому износу катода и нарушению стабильности работы;

2) во время работы печи возникают электрические разряды низкого напряжения, вызывающие потери мощности и нарушение режимов плавки;

3) в отличие от печей с аксиальными пушками в плавильной камере требуется поддерживать высокий вакуум (^0,0133 Па), так как повышение остаточного давления приводит к погасанию электронного луча и к прекращению плавки. Для создания такого вакуума в большом объеме плавильной камеры требуются мощные насосы.

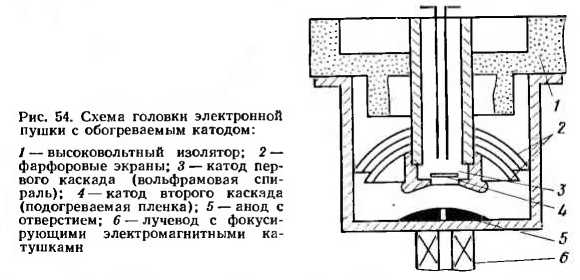

Как уже указывалось, основным источником (генератором) электронов в электроннолучевых плавильных печах служит катод электронной пушки. В простейшем случае в качестве катода используется спираль из вольфрамовой проволоки (катод прямого нагрева). Однако наиболее широкое применение получили катоды косвенного нагрева. При прямом нагреве ток пропускается непосредственно через спираль катода, при косвенном — с помощью вспомогательного проволочного катода. Электроны, испускаемые вспомогательным катодом (катод первого каскада), бомбардируют основной катод (катод второго каскада) и нагревают его до требуемой температуры. Схематическое расположение катодов первого и второго каскадов и анода показано на рис. 54.

Катод первого каскада представляет собой плоскую спираль (типа спирали Архимеда), прикрепленную к токоподводящим проводникам. Для изготовления спирали используются различные тугоплавкие материалы: вольфрам, молибден, тантал, рений и их сплавы. Катод второго каскада — круглая шайба со сферической рабочей поверхностью для фокусировки электронов в пучок; этот катод крепится в изоляторе.

При применении катода в форме круглой шайбы при косвенном его подогреве обеспечивается устойчивый поток электронов и значительно увеличивается площадь, эмитирующая электроны, величина которой определяется проекцией спирали первого каскада. Кроме этого, исключается искажение формы катода, имеющее место при спиральных проволочных конструкциях, и представляется возможным фокусировать пучок электронов эмитирующей поверхностью катода.

Материалами для катодов служат различные тугоплавкие металлы и их сплавы — вольфрам, тантал, торированный вольфрам, сплавы на основе вольфрама и другие материалы. В последнее время для этих целей стали применять монокристаллы чистого и легированного вольфрама [107,] что позволило значительно повысить (в 3—4 раза) срок службы катодов. Критериями оценки годности того или иного материала для изготовления катода могут служить работа выхода электронов, температура плавления, скорость испарения и теплопроводность.

Ниже приведены данные о работе выхода электронов и эмиссионных свойствах для некоторых наиболее распространенных катодных материалов:

|

W |

Та |

W тор |

|

|

Температура катода, °C . . . |

2 600 |

2 400 |

2000 |

|

Работа выхода электронов, эВ |

4,5 |

4,1 |

2,7 |

|

Плотность тока эмиссии (статической и импульсной), А/см2 |

0,5 |

0,5 |

1,0—3,0 |

|

Продолжительность работы катода, ч . . . … |

10 000 |

10 000 |

5000 |

Ток эмиссии при указанной конструкции катодного узла определяется эмиссионной способностью материала, эмиссионной способностью катода и температурой его нагрева. Зависимость эмиссионной способности различных катодных материалов от температуры нагрева показаны на рис. 55 [108]. Как следует из этих данных, наилучшей эмиссионной способностью обладает торированный вольфрам. Однако его применение ограничено в связи с радиоактивностью тория.

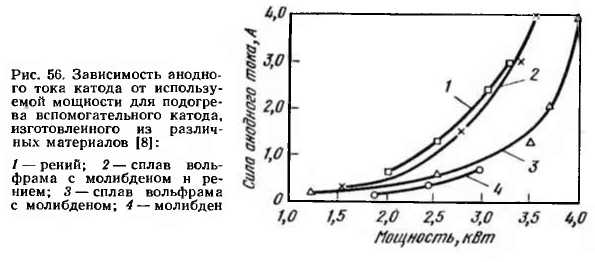

Температура нагрева катода, а следовательно, и ток эмиссии в свою очередь зависят от природы материала катода-подогревателя и от подаваемой мощности для его нагрева (рис. 56). Управление нагревом катода-подогревателя осуществляется изменением силы тока и напряжения в первичной сети питающего трансформатора.

Таким образом, при существующих конструкциях двухкаскадных катодов можно в достаточно широких пределах изменять ток эмиссии, а следовательно, и мощность электронных пушек. Однако эти мощности лимитируются эмиссионными свойствами металлов и их температурами плавления. Максимальная мощность, которая может быть достигнута на однокатодной электронной пушке, обычно не превышает 200—250 кВт. В современных крупных промышленных электроннолучевых печах высокой мощности применяются многокатодные электронные пушки, а также многопушечные установки [3, 78, 106].

Для практических целей очень важно иметь электронный пучок большой плотности, т. е. большую плотность тока на единицу поверхности расплавляемого металла. Увеличения плотности электронного пучка можно достичь путем повышения разгоняющего напряжения. Но увеличение напряжения может оказать вредное биологическое действие на обслуживающий персонал. Поэтому используют другой путь — электростатическую или электромагнитную фокусировку электронного пучка. Обычно электростатическая фокусировка применяется в прикатодной области, а электромагнитная — за катодной областью.

Используя законы электронной оптики, можно подобрать такую форму катода, которая обеспечит необходимую конфигурацию эквипотенциальных поверхностей между катодом и анодом, действующих подобно собирательной линзе, концентрирующей пучок электронных траекторий, с фокусом в плоскости анода для пропускания этого пучка через отверстие в центре анода.

Для обеспечения электростатической фокусировки электронного пучка применяется сферический сплошной катод, который подобно сферическому зеркалу, способствует концентрации электронного потока в пучок. Для электромагнитной фокусировки с целью получения более тонкого электронного пучка используется электромагнитная линза 6 на рис. 52, установленная непосредственно после анода. Для фокусировки расходящегося электронного пучка и для его пространственного перемещения предусматривается специальная отклоняющая линза, которая устанавливается перед диафрагмой электронной пушки. В некоторых случаях для пространственного перемещения электронного луча устанавливается третья электромагнитная линза, которая располагается между диафрагмой и плавильной камерой.

Таким образом, в существующих электронных пушках можно ие только получать достаточно мощный электронный пучок, но и управлять его фокусировкой и пространственным перемещением.

Важную роль в обеспечении нормальной и стабильной работы электроннолучевых печей играет система вакуумной откачки, которая позволяет создать необходимый вакуум в плавильной камере и в электронной пушке и поддерживать его на нужном уровне в течение всего процесса плавки. Это осуществляется комплексом вакуумных (бустерных и диффузионных) насосов различной производительности [78, 106].

Остальные элементы электроннолучевых печей (корпуса, механизма подачи переплавляемой шихты и вытягивания слитка и др.) выполнены конструктивно неодинаково в печах различных типов и в каждом случае имеют свои особенности, которые будут рассмотрены при ознакомлении с типами печных установок.

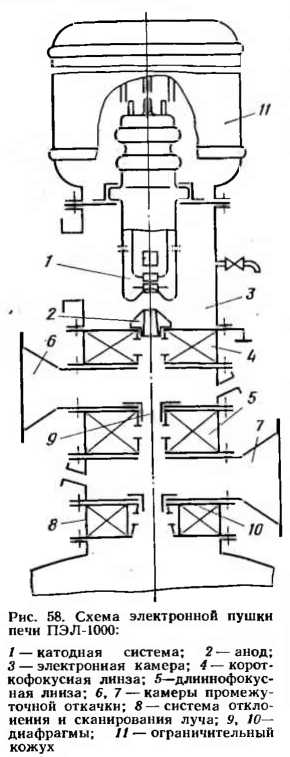

Ниже в качестве примера кратко рассматривается конструкция печи ПЭЛ-1000, по своим основным техническим характеристикам и технологическими возможностями наиболее полно отвечающая требованиям производства [78]. На рис. 57 дан схематический разрез этой печи (ПЭЛ-1000 — печь электроннолучевой мощностью 1000 кВт.

Конструктивные особенности печи — оригинальная мощная электронная пушка и универсальное загрузочное устройство, позволяющее

переплавлять любой вид шихты (штабики, стружки, обрезь, кусковые отходы, бракованные слитки и др.). Оригинальность электронной пушки (рис. 58) заключается в новой ее конструктивной схеме и в особой конструкции катодного узла, позволяющего снимать большие мощности. Особенность новой конструктивной схемы состоит в следующем: электронная пушка выполнена с электромагнитными линзами и промежуточными камерами, последовательно чередующимися между собой, причем длиннофокусная линза расположена в средней части лу-чевода, а короткофокусная — между камерой промежуточной откачки и электронной камерой, у которой вывод луча и откачка газов совмещены н выполнены через анод н электромагнитную линзу 4. Такое конструктивное решение электронной пушки обеспечило надежное проведение электронного луча в плавильную камеру с разрежением не выше, чем 0,133 Па, и устойчивую плавку металлов с минимальными потерями на испарение.

Важной конструктивной особенностью пушки является также наличие независимой специальной

электромагнитной системы 1 для отклонения и сканирования электронного луча, выиесеиной за пределы камеры электронной пушки. Это позволяет попеременно подавать электронный луч на торец оплавленной заготовки и на зеркало жидкой ванны для поддержания необходимой температуры.

Для устранения нестабильной работы пушки применена видоизмененная катодная система, состоящая из катода прямого накала, выполненного в виде плоской бифнлярной спирали с креплением в трех точках, и подогреваемого катода, выполненного составным.

Такое конструктивное решение исключает коробление катода прямого накала и обеспечивает параллельность его плоскости относительно плоскости подогреваемого катода. Принятое в конструкции подогреваемого катода сочетание металлов (молибденовая обойма с центральной вольфрамовой вставкой) позволяет за счет разности их температур при одинаковой плотности электронного тока получать равномерную интенсивность эмиссии по всей поверхности катода, включая его периферию [75].

Значительно уменьшен диаметр анодного отверстия и использованы оптимальные геометрические размеры лучевода (установлены экспериментально), что позволило иметь в камере пушки вакуум не менее 0,1133 Па при увеличении давления в рабочей камере до 6,65 Па. Последнее стабилизирует процесс плавки при пиковых га-зовыделениях. Нестабильность работы электронной пушки из-за снижения температуры катода, особенно в момент подачи порции кусковой шихты в зону плавки, устранена в результате применения парометрической схемы питания для цепей разогрева катодов. Это обеспечило автоматическую стабилизацию мощности электронной пушки. Как уже указывалось выше, характерной особенностью электроннолучевой печи ПЭЛ-1000 является наличие универсальных шихтовых бункеров с автоматической подачей шихтовых материалов в зону плавки. Схематически печь и один из шихтовых бункеров показаны на рис. 59. В этой печи можно переплавлять и рафинировать следующие материалы: пакеты, собранные из штабиков; электроды, спресованные из стружки и листовой обрези; спеченные (агломерированные) брикеты из смеси порошков, мелкой стружки, боя штабиков, кусковых отходов и др.; сыпучую шихту, состоящую из боя штабиков и дробленых кусочков кусковых отходов.

При переплавке компактных материалов (пакетов штабиков, плавленых электродов, спеченных брикетов) их помещают в трубу 11 загрузочного бункера и закрепляют в каретке, 15, соединенной с ходовым винтом 8, приводимым в движение двигателем 12 через зубчатую передачу 14, редуктор 13, и подают с требуемой скоростью в зону плавки. При плавке сыпучих материалов в полость загрузочной трубы 11 помещают обойму 10 со шнеком 9, загруженную предварительно исходным сыпучим шихтовым материалом. При вращении шнека сыпучая шихта по специальному желобу поступает в зону плавления (кристаллизатор), где и расплавляется.

Так как диаметр загрузочной трубы больше диаметра выплавляемого слитка, то всегда можно обеспечить необходимую дозировку шихты и регулировать скорость плавки. Наличие двух шихтовых бункеров позволяет без остановки печи выплавлять круглые и плоские слитки размеров, указанных выше (см. с. 190).

Важным конструктивным преимуществом печи ПЭЛ-1000 перед близкой по мощности печью ЕМО-1200 является меньшая занимаемая ею площадь (почти в 2 раза). Кроме того, при одной и той же длине выплавляемого слитка высота печи ЕМО-1200 в 2 раза превышает высоту печи ПЭЛ-1000 (18 против 9), а также печь ЕМО-1200 позволяет переплавлять только пакеты сварных штабиков и не имеет бункерных устройств для переплавки других видов шихты, что в значительной мере исключает переработку отходов производства. Все изложенное выше позволяет сделать заключение, что электроннолучевая печь ПЭЛ-1000 является наиболее перспективным и универсальным промышленным агрегатом для плавки и рафинирования тугоплавких металлов.