Электродуговые вакуумные печи

В настоящее время в России и за рубежом применяются вакуумные злектродуговые печи нескольких конструкций. Все они в основе имеют один и тот же принцип работы, но отличаются друг от друга габаритными размерами, конструктивными схемами подачи электрода и схемами систем вытяжки слитков, а также компоновкой вакуумных откачных систем. Принципиальная схема электродуговой вакуумной печи с расходуемым электродом приведена на рис. 60. Главные части печи — механизм подачи расходуемого электрода, вакуумная плавильная камера, медиый водоохлаждаемый кристаллизатор для приема расплавленного металла и его затвердевания, механизм опускания слитка и вакуумная система откачки.

Принцип работы печи заключается в оплавлении расходуемого электрода в электрической дуге, возникающей между электродом и слитком, и последующей кристаллизации металла в водоохлаждаемом кристаллизаторе. Современные злектродуговые печи работают на постоянном и на переменном токе.

В зависимости от электрической мощности печи, конструкции и размеров литейного узла и производительности откачных вакуумных систем представляется возможным при одинарном переплаве выплавлять слитки диаметром от 80—180 мм, при двойном переплаве для ниобия, молибдена и их сплавов — до 250—300 мм. Ниже приведены основные технические характеристики вакуумных электродуговых печей, применяемых в промышленности для выплавки слитков из тугоплавких металлов (рабочий вакуум 13,3—1,33 мПа): (плавильной камеры), механизмов для подачи расходуемого электрода и вытягивания (опускания) слитка, литейного узла, состоящего из водоохлаждаемого медного кристаллизатора, поддона с затравкой и системы уплотнения, вакуумной системы откачки, систем электропитания и управления.

Корпус печи 1 является основой конструкции, в верхней части которого крепится камера электрода 2 с вакуумным вводом, в нижней части медный кристаллизатор 3 с поддоном 4, вакуум-уплотнен-ным штоком 5 и с системами водяного охлаждения и электромагнитного перемешивания (соленоид) 6. Корпус печи во избежание окисления изготовляется из нержавеющей стали и охлаждается водой. В некоторых печах предусматриваются дозирующие устройства 7 для подачи в ванну жидкого металла, легирующих, раскисляющих и модифицирующих добавок.

Механизм подачи электрода состоит из двух параллельных червячных винтов 8, соединенных траверсой 9. Синхронное вращение винтов от специального электродвигателя 10 обеспечивает равномерный подъем и опускание траверсы. К траверсе на изоляторе укреплен стальной водоохлаждаемый шток 11, к которому крепится с помощью специальной державки расходуемый электрод 12; шток вводится в печь через вакуумное уплотнение. При соответствующей жесткости системы обеспечивается соосность электрода и кристаллизатора и исключается контакт электрода со стенками кристаллизатора. Опускание электрода в процессе плавки осуществляется автоматически в зависимости от напряжения на дуге. Аналогичную конструкцию имеет механизм вытягивания слитка. Подвод тока осуществляется через токопроводы 13.

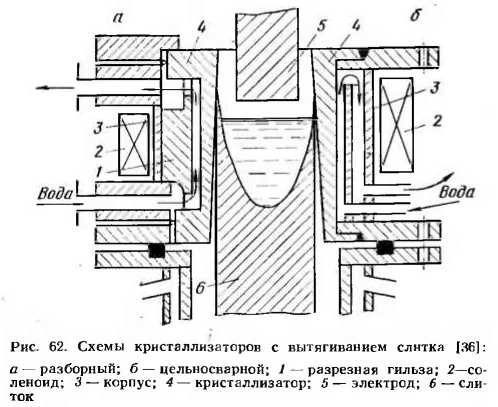

В практике дуговой плавки применяются два типа кристаллизаторов-— с вытягиванием слитка (проходные) и глухие (без вытягивания слитка). Указанные типы кристаллизаторов показаны на рис. 62 и 63.

Как видно на этих рисунках, между внутренней стенкой (обычно труба из меди Ml) и наружной (стальной) циркулирует вода; зазор между стенками 7—10 мм. Для охлаждения кристаллизатора воду подают снизу вверх под давлением 3036—4052 гПа. Система подачи воды оборудована водным реле, отключающим печь в случае понижения давления воды на входе в кристаллизатор.

На внешнюю оболочку кристаллизатора надевают соленоид для создания магнитного поля, которое приводит во вращение расплавленный металл в ванне и обеспечивает его хорошее перемешивание.

Электропитание печей осуществляется от специальных источников: выпрямительных агрегатов с коллекторными генераторами постоянного тока и мощных селеновых выпрямителей, а также выпрямителей на кремниевых и германиевых диодах. Вакуумные откачные системы скомпонованы из бустерных, форвакуумных и высоковакуумных диффузионных насосов различной производительности (в зависимости от откачиваемых объемов) [36, 79, 88].