Агрегаты для газовой цементации и нитроцементации

Разработано много толкательных агрегатов для газовой цементации и нитроцементации. Эти агрегаты предназначены для массового и крупносерийного производства. Главное применение они нашли в автомобильной, тракторной, подшипниковой и других отраслях машиностроения. Все агрегаты можно классифицировать по использованию тепловой энергии — на газовые и электрические, по конструкции печей — на муфельные и без-муфельные и по компоновке оборудования — на прямоточные и П-образные.

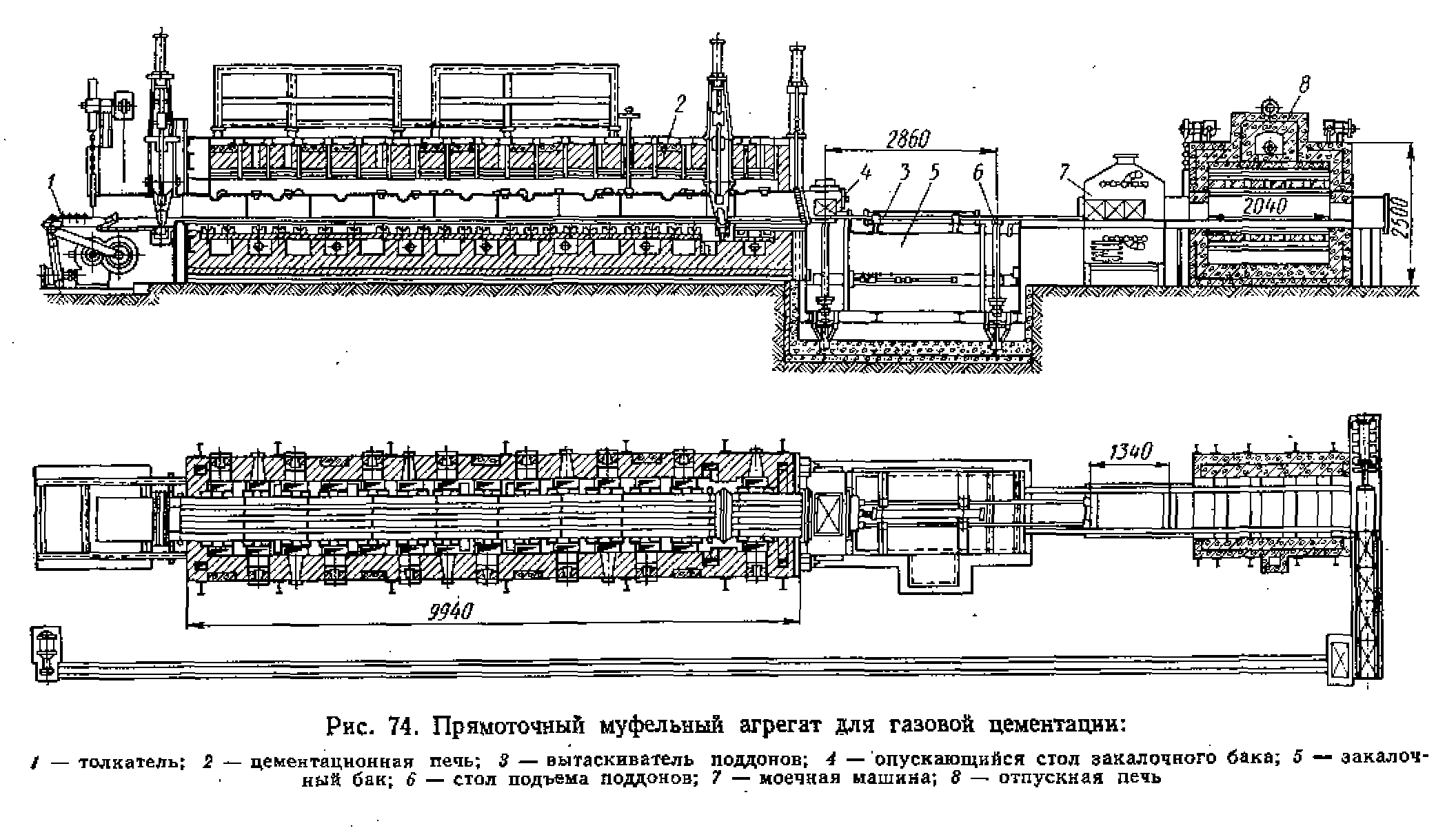

Первые конструкции толкательных агрегатов для газовой цементации были муфельные, прямоточные, на газообразном топливе (рис. 74). Агрегат состоит из муфельной цементационной печи, закалочного бака, моечной машины и отпускной печи. Существует муфельный агрегат, но с электропечами, с индексом ТЦПА-160 (цифра указывает мощность цементационной печи в кет). Агрегат предназначен для химико-термической обработки стальных деталей с максимальными размерами 300x300x800 мм. При загрузке деталей на поддон весом 97,5 кг и толкании через 45 мин.

Дальнейшее развитие агрегатов для газовой цементации привело к созданию безмуфельных прямоточных агрегатов, работающих на газообразном топливе (рис. 75). У этого агрегата отсутствует муфель, и сжигание газа происходит в радиационных трубах, что позволяет ускорить процесс. Агрегат состоит из без-муфельной печи для газовой цементации, механизированного закалочного бака цилиндрической формы, моечной машины, отпускной печи с циркуляцией воздуха и камеры охлаждения поддонов с деталями после отпуска. Производительность агрегата достигает 240—700 кг/ч в зависимости от требуемой глубины цементованного слоя. Загрузка деталей на поддоны производится в два ряда с одной стороны, а разгрузка — с противоположной стороны агрегата. Все операции, кроме загрузки и выгрузки, механизированы. К недостаткам данного агрегата относятся необходимость установки монорельса или рольганга для передачи пустых поддонов от места разгрузки к загрузочному концу печи и наличие большого количества масла в цилиндрическом закалочном баке, что представляет некоторую опасность в пожарном отношении.

Опыт эксплуатации агрегатов для газовой цементации и нитроцементации привел к другой компоновке оборудования агрегатов. Современные агрегаты в основном имеют П-образную форму, так что при цементации и закалке поддоны с деталями двигаются в одном направлении, а затем на последующих операциях меняют направление и передвигаются обратно к загрузочной стороне печи. Вследствие этого отпадает необходимость в специальной передаче поддонов от разгрузки. При правильной организации труда на таком агрегате работает один рабочий.

Безмуфельный агрегат для нитроцементации со ступенчатой закалкой показан на рис. 76. Агрегат состоит из безмуфельной пеЧи, закалочной ванны, двухзонной моечной машины и сушильно-отпускной камеры. Все оборудование расположено очень компактно; моечная машина и отпускная камера примыкают непосредственно к печи. Длина агрегата 14 м. Поддоны с деталями после охлаждения в закалочной ванне двигаются в обратном направлении. При выходе из отпускной печи поддоны разгружаются и передаются с помощью специального механизма в загрузочный тамбур, оборудованный колпаковой системой, и гидравлическими подъемниками, закрывающими отверстия загрузки и выгрузки.

Для шестерен, изготовленных из стали марки ЗОХГТ, процесс нитроцементации ведется при 850 ± 10° С, температура подстуживания 800—820° С. В печи находится 17 поддонов. Интервал толкания для получения слоя 0,5—0,9 мм составляет 20 мин. Время пребывания деталей в печи 5 ч 40 мин.

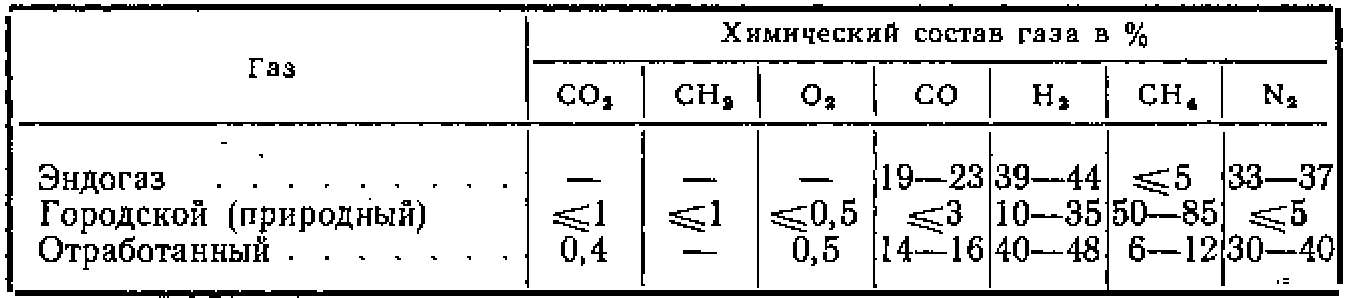

Перемешивание нитро цементующего газа осуществляется четырьмя вентиляторами. Химический состав поступающих и отходящего газов приведен в табл. 6.

Таблица б

Химический состав газа

В закалочной ванне применяется ступенчатая закалка при температуре закалочной среды 170—190° С. Для создания безопасности в пожарном отношении в закрытое пространство над ванной вводится азот. После закалки детали попадают в двухзонную моечную машину; в первой зоне производится промывка водой при температуре 60° С; во второй происходит пассивирование.

Из моечной машины поддоны с деталями поступают в отпускную печь с температурой 180—200° С. Температура в этой печи создается горячим воздухом, подающимся из зоны подстужи-ванйя нитроцементационной печи. В другой конструкции отпускной печи воздух подогревается за счет отходящих газов радиационных труб нитроцементационной печи. Отпуск производят в течение 1 ч. Твердость поверхности зубьев шестерен после обработки составляет HRC 58—62 при нагрузке 150 кГ; при испытании на приборе Роквелла с нагрузкой 15 кГ и соответствующем-переводе — HRC 62—65; твердость сердцевины HRC 35—45. Производительность агрегата 400 кг/ч.

На ЗИЛе для цементации и нитроцементации были созданы Следующие безмуфельные агрегаты (рис. 78):

-

1. На девять поддонов, однорядный, с вертикальным расположением радиационных труб в безмуфельной печи, с отпускной печью для низкого отпуска, производительностью 170 кг/ч для получения нитроцементованного слоя глубиной 0,5—0,7 мм.

-

2. На 21 поддон, однорядный, с вертикально расположенными радиационными трубами в безмуфельной печи, со ступенчатой закалкой в горячем масле с температурой 70—-190° С, с промывкой в холодном масле и горячей воде, с отпускной печью, имеющей производительность агрегата 500 кг/ч для получения нитроце-ментованного слоя 0,7—0,8 мм.

-

3. На 48 поддонов, двухрядный, с горизонтально расположенными радиационными трубами в безмуфельной печи, со ступенчатой закалкой в горячем масле и другим оборудованием. Производительность агрегата 800 кг/ч для получения нитроцементо-ванного слоя 0,7—0,8 мм.

-

4. На 18 поддонов для обработки деталей, предназначенных для последующей закалки с нагревом токами высокой частоты. однорядный с охладительной камерой вместо закалочного бака. Производительность агрегата 400 кг/ч.

![]()

-

5. Для обработки деталей из хромоникелевых сталей, двухрядный, по 12 поддонов в ряду, с горизонтально расположенными трубами в безмуфельной печи, с печью для высокого отпуска и нагрева под закалку с II поддонами и однорядным расположением поддонов в охладительном коридоре, в закалочном и промывочном баках моечной машины и печи для низкого отпуска.

В промышленности получили распространение агрегаты с 21 поддоном для газовой цементации и нитроцементации. Конструкция этого агрегата аналогична описанной выше. Однако 21-под-донные агрегаты имеют ряд недостатков. Колпаковая система загрузки с подъемом поддонов перед заталкиванием в печь и большие размеры загрузочного тамбура не обеспечивают необходимую герметичность и сохранение состава атмосферы в цементационной печи, кроме того, в агрегатах используют радиационные трубы старой конструкции.

На ЗИЛе был спроектирован агрегат с 20 поддонами для газовой цементации и нитроцементации. В этом агрегате предусмотрены мойка и сушка деталей перед загрузкой в печь. В конструкции этого агрегата использованы тупиковые радиационные трубы, обеспечивающие лучшее сжигание топлива, боковая загрузка поддонов с деталями в печь упрощена и осуществляется на одном уровне с подающим рольгангом, загрузочный тамбур уменьшен в размерах и т. д.

К недостаткам данного агрегата относится то, что для его размещения требуется площади примерно в 2 раза больше, чем для агрегата с 21 поддоном.

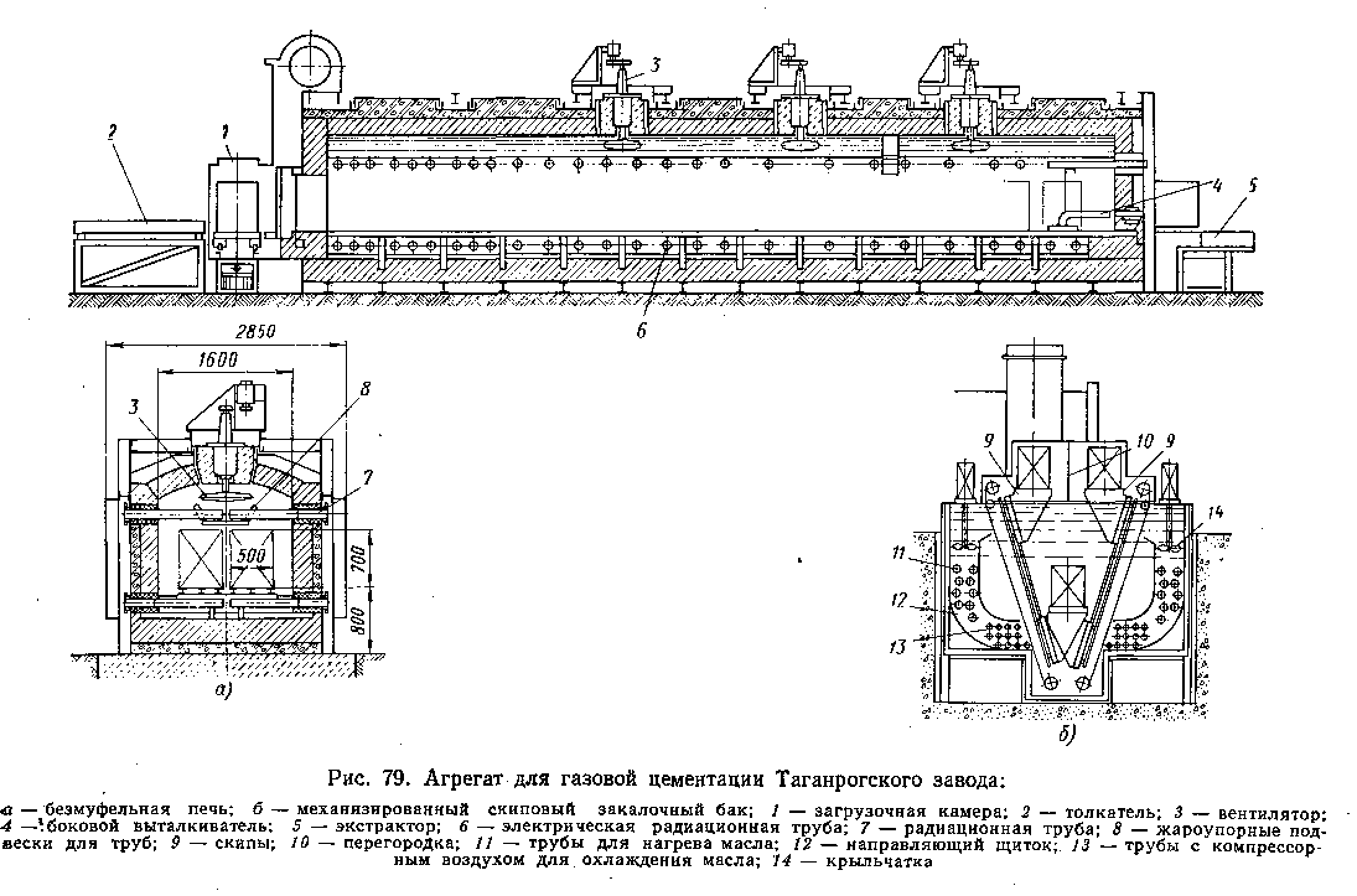

На Таганрогском комбайновом заводе [34] установлен агрегат для газовой цементации и нитроцементации, который имеет 11-образную форму и состоит из двухрядной безмуфельной печи. В печи установлены горизонтально 108 радиационных труб с электросопротивлением и с тремя вентиляторами в своде рабочего пространства печи (рис. 79). Закалочный бак (рис. 79, б) имеет скиповые дорожки для передвижения поддонов. В агрегат также входит моечная машина и отпускная печь с рециркуляцией газовоздушной смеси. Цементационная печь снабжена камерой загрузки с выдвижной тележкой, толкателем для перегрузки пустых поддонов на загрузочную тележку, кроме того, на обратной ветви агрегата смонтирована система пульсирующих конвейеров. Агрегат имеет маслонапорную станцию, установку для приготовления контролируемой атмосферы, состоящую из двух генераторов, смесительной станции и пульта управления. Производительность такого агрегата 300 кг/ч.

Во ВНИИЭТО разработаны такого же типа агрегаты, которым -присвоен индекс СТЦА. Производительность агрегатов СТЦА от 150 до 450 кг/ч. Агрегат СТЦА-6.48.4/10 предназначен для газовой цементации и нитроцементации стальных деталей длиной до 400 мм и состоит из цементационной печи с трубчатыми съемными нагревателями и двумя вентиляторами, находящимися в своде рабочего пространства, закалочного бака с горячим маслом, передаточного бака с холодным маслом, двухсекционной моечной машины и отпускной толкательной электропечи с вентиляторами.

Разогрев масла в закалочном баке производится также трубчатыми нагревателями, а для циркуляции масла установлена специальная крыльчатка. Печь СТЦ-6.48,4/10 имеет мощность 240 кет и производительность на операции цементации НО кг/ч и нитроцементации — 300 кг/ч. Цикл цементации при 1000° С (на слой 0,9—1,2 мм) составляет 8 ч, нитроцементации при 860° С (слой 0,4—0,6 льм) — 3 ч. Соответственный расход газа 25 и 27 м3/ч, расход азота 12 м3/ч.

Толкательная отпускная электропечь СТО-6.24.4/3 мощностью 35 кет имеет производительность 300 кг/ч, а время отпуска 1,5 ч. Все приводы в агрегатах СТЦА гидравлические. Механизмы могут работать автоматически и при ручном управлении. Эти агрегаты предназначены для непрерывной работы и могут быть встроены в автоматические линии. Агрегаты изготовляют на Саратовском заводе электротермического оборудования.

В процессе эксплуатации агрегатов для цементации и нитроцементации в конструкциях и компоновках оборудования были выявлены недостатки. Для проведения процессов химико-термической обработки необходимо, чтобы поступающие в печь детали были чистыми. Промывание деталей в механических цехах недостаточно для последующей химико-термической обработки. Грязные детали, а также детали со следами масла на поверхности не дают идентичных результатов при химико-термической обработке и влияют на состав атмосферы в цементационной или нитро-цементационной печи. Поэтому в агрегатах нужно устанавливать моечные машины, через которые должны пропускаться детали перед загрузкой в печи для цементации или нитроцементации.

В печах для цементации и нитроцементации необходимо поддерживать требуемую атмосферу. В существующих конструкциях при загрузке и выгрузке поддонов попадает в печь воздух, и состав атмосферы меняется. Это затрудняет правильное ведение процесса и работу автоматических приборов, регулирующих газовый состав в печах. Поэтому необходимо устраивать у загрузочных и выгрузочных дверец тамбуров мощные газовые завесы.

Схема газовой завесы представлена на рис. 80. Природный газ подается под давлением 300 мм вод. ст., который через вентиль и соленоидный клапан газового запальника поступает к магнитному соленоидному клапану, срабатывающему от блокировки с некоторым опережением при открывании дверцы тамбура и затем поступает в горелку диффузионного типа. Горелка представляет собой трубу, по длине равную проему дверцы, в которой через каждые 5 мм просверлены отверстия диаметром 1 мм. В горелке газ поджигается пламенем запальника. Выходящий из тамбура эндогаз также сгорает в пламени завесы, а продукты сгорания поднимаются вверх и не попадают в тамбур. Газовая завеса герметизирует печь в период загрузки — выгрузки, при устранении неполадок, при взятии пробных деталей на анализ, создает условия безопасной работы и в течение неограниченного времени предотвращает возможность образования взрывчатых смесей в тамбурах и печи.

Для работы печи большое значение имеет рациональное расположение радиационных труб. Тепловая работа печей улучшается при горизонтальном расположении труб. При горизонтальном расположении U-образных или тупиковых труб с рекуперацией тепла уходящих газов обеспечивается равномерность нагрева по высоте печи и получение более однородных результатов по глубине слоя, природный газ расходуется более экономно и уменьшается потребность в жаростойких материалах.

Производить смену вертикальных труб значительно легче, чем горизонтальных, так как при вертикальном расположении трубы удаляются из печи и устанавливаются в нее с помощью крана. На ЗИЛе вертикальные радиационные трубы в агрегатах имеют диаметр 102 мм и рабочую длину 1170 мм. Максимальная производительность горелок в трубах 2,5 м3!ч. Смешение газа с воздухом в этих трубах затруднено и движение продуктов сгорания носит ламинарный характер. На расстоянии 1 м от начала излучающей части трубы устроены вмятины, которые турбулизи-руют поток, они обеспечивают полное догорание газа и несколько выравнивают нагрев трубы по высоте. Горизонтальные U-образные трубы имеют эллиптическое сечение с размером по осям 88×170 мм и значительную длину излучающей части (развернутая длина составляет 3,6 л*). Продукты горения удаляются с помощью эжектора, установленного в конце трубы. Ввиду высокой температуры отходящих газов и нагрева боковых стенок печи в горизонтальных радиационных трубах рекомендуется при выходе газов из труб устанавливать рекуператоры. Рекуперативные радиационные трубы могут быть U-образными и тупиковыми. Тупиковые трубы имеют высокий к. п. д. и низкую температуру отходящих продуктов горения, такие трубы не прогибаются [31.

Радиационные трубы получйлй Также применение и в электрических безмуфельных печах для газовой цементации и нитроцементации, В этом случае внутри трубы монтируется нагреватель из нихромовой проволоки диаметром ~2,5 мм. Нихромовые спирали поддерживают огнеупорные прокладки. Фланец трубы снаружи прикреплен к кожуху печи. Внутренняя полость трубы сообщается с наружным пространством, но ввод нагревателя в печь остается герметизированным. Мощность такого нагревателя около 3 кет.

Для изготовления радиационных труб используются катаные трубы из стали Х23Н18 или штампованные, сварные из стали Х18Н25С2. Стойкость последних около 18 мес.

Прогар труб происходит в месте прохождения трубы через кладку печи. Подвергаясь действию науглероживающих газов, трубы цементуются и становятся хрупкими. Значительное влияние на стойкость оказывает местный перегрев металла, неоднородность нагрева по длине трубы и периодичность нагрева. Для повышения эксплуатационной надежности агрегатов для газовой цементации были предложены для радиационных труб новые материалы. Так, например, по данным Саратовского СКВ ЭТО в безмуфельных агрегатах с электрообогревом применяются радиационные трубы из сплава Х18Н35С2 диаметром 121 и толщиной 5 мм, изготовляемые центробежным литьем и последующей механической обработкой. На Минском тракторном заводе для изготовления радиационных труб безмуфельных агрегатов, работающих на газообразном топливе, был предложен сплав Х25Н35С2.

Улучшение работы безмуфельных агрегатов можно достичь, если соблюдать постоянный вес загружаемых деталей на поддоны. Количество поступающих в печь газа-карбюризатора и аммиака (при нитроцементации) рассчитывается на определенную поверхность деталей, на которой адсорбируется углерод и азот. Увеличение загрузки на поддоны повышает адсорбируемую поверхность и требует корректировки в подаче газа-карбюризатора и аммиака. Но определять поверхность, подлежащую цементации или нитроцементации, затруднительно, значительно легче следить за постоянством веса деталей на поддонах.

На производстве часто увеличивают загрузку на поддоны. При этом повышается производительность, но качество обработки ухудшается. Увеличение загрузки не должно допускаться, и там, где загружается на поддон много деталей, их количество должно быть уменьшено. Общее правило таково, что вес поддонов с деталями не должен превышать установленной нормы. Работу безмуфельных печей для газовой цементации и нитроцементации можно улучшить путем установки в своде печи вентиляторов для равномерного распределения в рабочем пространстве газовой атмосферы, а также устройством внутренних перегородок в рабочем пространстве печи между зонами, которые позволят вести более рациональное регулирование температур и углеродного потенциала по зонам.

Для работы агрегатов газовой цементации и нитроцементации необходимо автоматически регулировать углеродный потенциал. Это позволяет как в печи, так и в эндотермических генераторах установить стабильность процесса, сократить брак. Регулирование можно вести по содержанию в атмосфере печи СОа или Н2О.

Большую стабильность углеродного потенциала атмосферы можно достичь также в результате уменьшения объема тамбуров загрузки и выгрузки поддонов и устройства герметических заслонок со специальными прижимами.

Для более эффективного автоматического регулирования эндо-газовой атмосферы около печей устанавливают индивидуальные эндотермические генераторы и маслоохладители. Но для регулирования углеродного потенциала атмосферы печи большое значение имеет добавление природного газа к эндогазу, а природный газ (и аммиак — в случае нитроцементации) всегда добавляется в каждую печь индивидуально. Поэтому установка индивидуальных эндогенераторов не обязательна. Централизованная установка для получения эндотермического газа может обеспечить определенное количество печей достаточно точным составом эндогаза, если она не будет перегружаться.

Индивидуальные маслоохладители, установленные около отдельных печей, будут способствовать получению однородного и постоянного качества закаленных деталей. Этот способ исключает соприкосновение масла с воздухом при его циркуляции и тем самым позволяет сохранить постоянство закаливающей способности масла, при этом отпадает также необходимость замены масла.

Однако нужно указать, что установка индивидуальных генераторов и маслоохладителей требует устройства более сложных трубопроводов, имеющих параллельные отводы для подключения запасных установок в случае выхода из строя основных.