Механизированные бесконвейерные и конвейерные баки

Механизированные бесконвейерные и конвейерные баки

Для крупногабаритных штампов и деталей применяют водовоздушное охлаждение. Исследованиями было установлено, что можно получить водовоздушное охлаждение, соответствующее охлаждению в масле или в воде, или на воздухе [5]. Так, например, охлаждение слабо увлажненным "воздухом с расходом воды 20 л1ч эквивалентно охлаждению в масле. Для массивных штампов из стали 5ХНВ максимальный расход воды 100 л/ч, при этом оптимальное расстояние от распылителя до охлаждаемой поверхности 500 мм; давление воздуха 3 атм. На рис. 100 показана камерная установка ХКД (X — холодильник, К — камера, Д — выдвижная тележка) для водовоздушного охлаждения.

Штамп / (весом 5—25 т и толщиной 400—700 леи) из закалочной печи устанавливают на тележку 2, которая с помощью лебедки 3 передвигается по рельсам в камеру охлаждения 4. Охлаждение рабочей поверхности штампа ведется форсунками-распылителями 5, количество которых определяется по активной поверхности охлаждения; при необходимости могут быть включены форсунки-распылители и с противоположной стороны. Для более равномерного охлаждения форсунки-распылители совершают поступательно-возвратное движение от толкателя 6. Боковые торцы штампа можно предохранить от охлаждения с помощью экранов 7 и 8, На щите 9 управления находятся манометры, реле времени и другие приборы. Стойкость штампов, закаленных водовоздушной смесью, повышается в 2—3 раза. Техническая характеристика камеры ХКД следующая: давление воздуха 1,5—2,0 к.Г/см2, давление воды 1,5—2,0 кПсм3, расход воздуха на одну форсунку-распылитель 60 мЧч, воды 0,1 мЧч, расстояние от форсунок распылителей до охлаждаемой поверхности 500 мм, активная поверхность охлаждения на одну форсунку-распыли-тель 0,5—0,2 ж3.

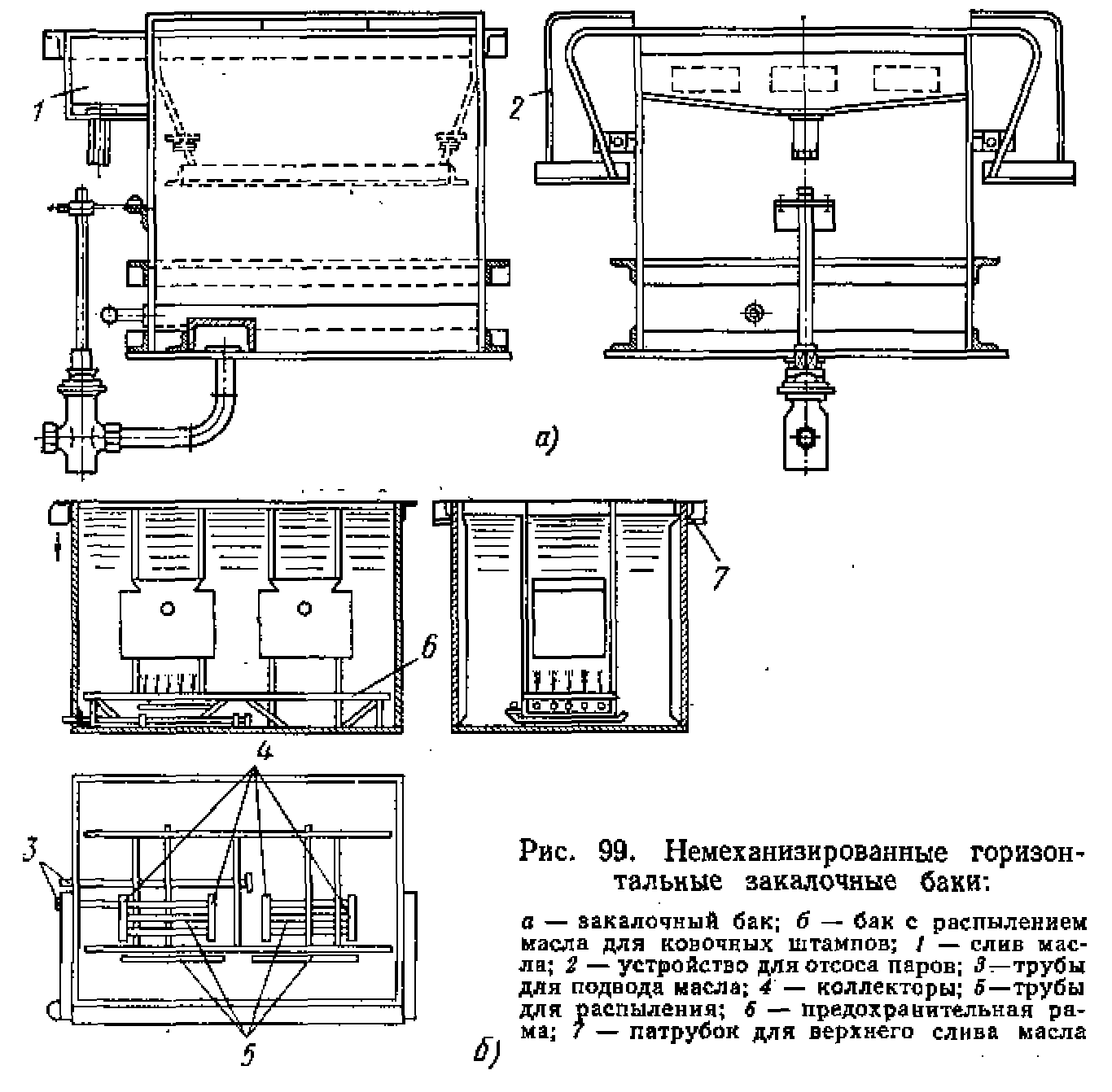

Для непосредственной закалки после газовой цементации в толкательных печах и для закалки с нагревом деталей в толкательных печах на поддонах применяют механизированные бес-конвейерные закалочные баки (рис. 101), представляющие собой обычный закалочный бак, в котором установлен стол с отверстиями в крышке. При помощи пневматической системы стол может опускаться, покачиваться и подниматься по направляющим. Масло перемешивается механической мешалкой. В случае загорания масла предусмотрена подача на ее поверхность нейтрального газа. Охлаждение деталей в механизированном баке производится следующим образом. Поддон с нагретыми деталями устанавливается на стол, затем с помощью пневматического цилиндра стол опускается в масло и покачивается. После ох-лаждеция деталей поворотом воздушного крана воздух подается в цилиндр, и стол поднимается. Производительность механизированного бака у печи газовой цементации при закалке в масле, охлаждающемся в маслоохладителе, составляет 225—300 кг/ч. Расход воздуха равен 0,6 м3/ч.

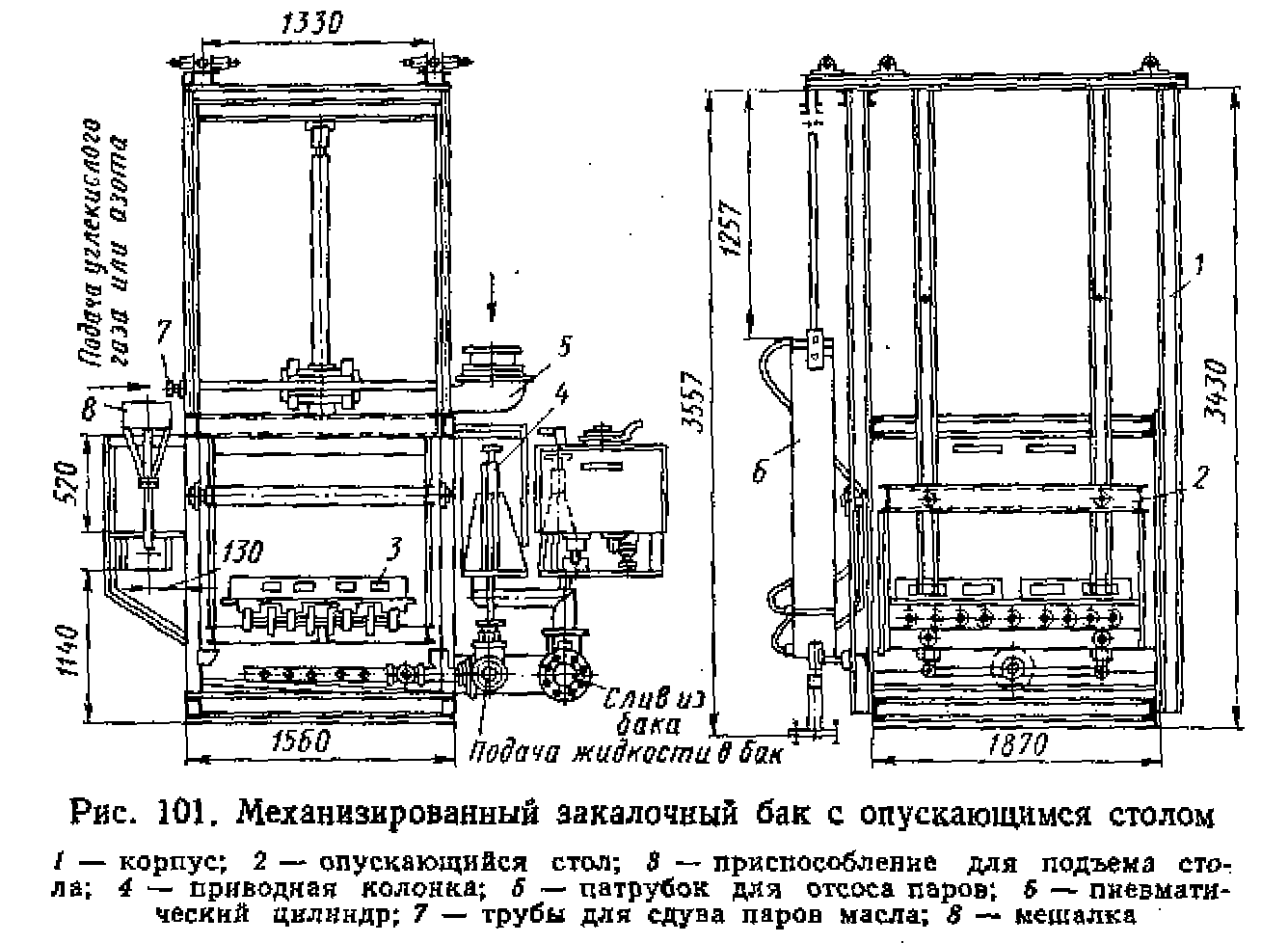

В безмуфельных агрегатах для газовой цементации механизированные бесконвейерные баки представляют собой сложную конструкцию (рис. 102, д). Вытаскиватель / устанавливает поддон 2 с деталями после цементации и подстуживания на приемный стол 3 закалочного бака. Затем с помощью гидравлического устройства стол вместе с поддоном плавно опускается по направляющим в масло закалочного бака 4. В нижней части бака гидравлический толкатель 5 передвигает поддон внутри закалочного бака и устанавливает его на другой подъемный стол, которыйпри помощи специального механизма поднимается вверх, и далее+ол-катель передает поддон на промывку и отпуск.

Механизированный бак более сложной конструкции в прямоточном безмуфельной агрегате для газовой цементации приведен на рис. 102, б. Этот масляный бак имеет цилиндрическую форму и снабжен поворотным столом. При очередной разгрузке печи поддон с деталями устанавливается ползушкой-вытаскивателем 1, связанным со штоком гидравлического цилиндра, на стол 5, Одновременно действуют две ползушки. В этот момент автоматически включается другой гидравлический цилиндр, и шток его перемещает рейку, которая поворачивает колесо. На одном валу с колесом находится блок, несущий цепь стола. При повороте колеса стол опускается в положение/, Когда стол находится в нижнем крайнем положении, срабатывает следующий гидравлический механизм, и шток цилиндра перемещает вторую рейку, В результате этого стол поворачивается на 180° в положение II.

Подъем стола происходит с помощью второго гидравлического цилиндра при обратном ходе поршня. При следующем толкании поддон попадает в моечную машину, а на другую сторону стола ползушкой-вытаскивателем устанавливается новый поддон из цементационной печи, и процесс повторяется.

Для ступенчатой закалки в горячем масле из безмуфельных агрегатов используют бак, показанный на рис. 102, в. Масло нагревается вертикальными нагревателями; для равномерного нагрева масло перемешивается двумя крыльчатками

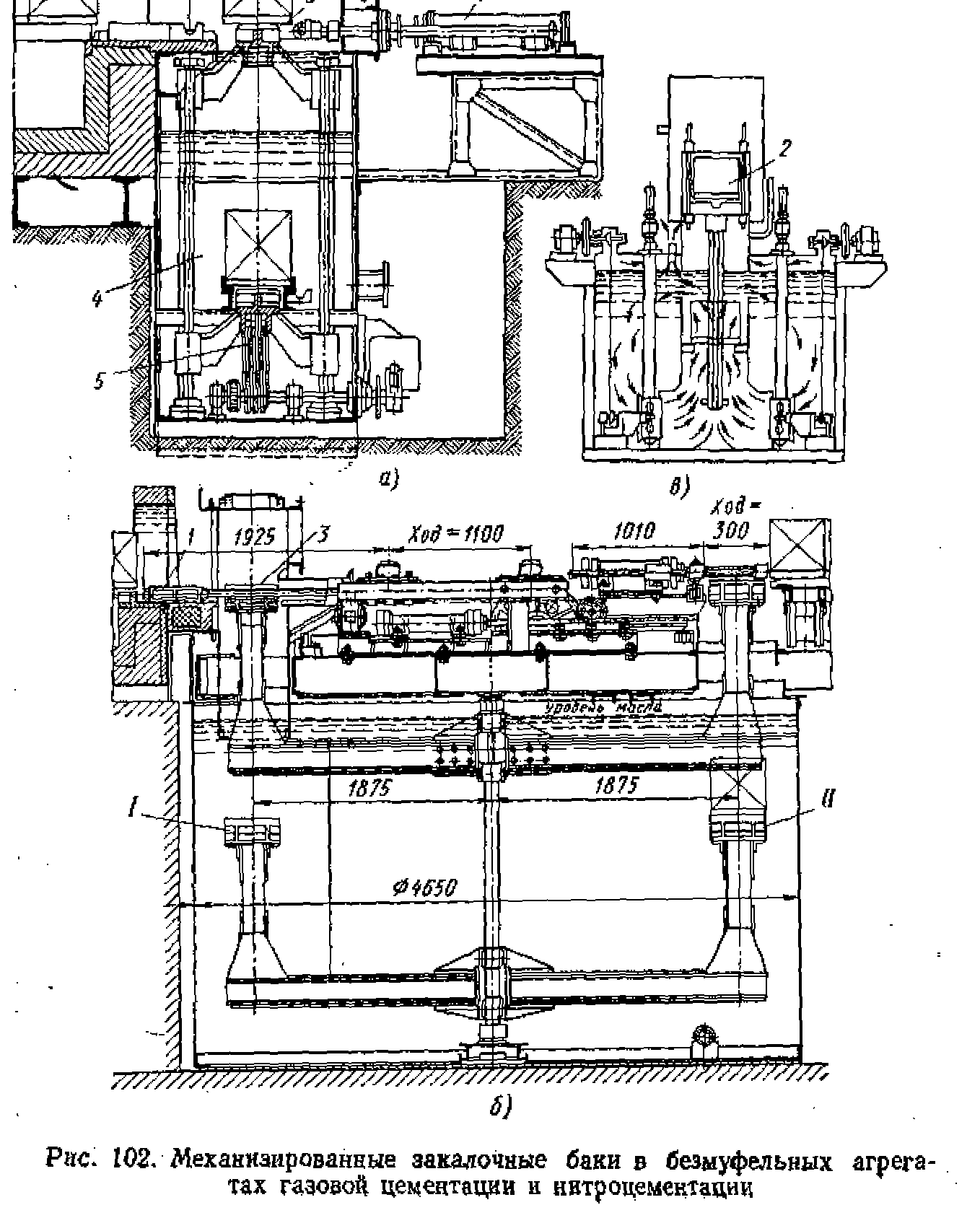

В массовом и крупносерийном производстве применяют также конвейерные закалочные баки. Такие баки обозначаются цифрами, указывающими ширину идлину в дм. Скорость конвейерной ленты может меняться от 0,17 до 0,5 м/сек. Время пребывания деталей в баках 2—15 мин.

Бак 1 (рис. 103) представляет собой сварную конструкцию. Масло от централизованной системы подводится в бак через патрубок 12. Отвод горячего масла происходит через патрубок 8. Кроме того, у дна бака имеется аварийный патрубок 11 для слива масла. Эти патрубки размещены на торцовых стенках бака. Дополнительное охлаждение масла в баке производится с помощью уложенныхпо длинным стенкам бака змеевиков 9, в которых циркулирует вода. Транспортируют закаленные детали на конвейере 7, состоящем из коробчатых звеньев. Конвейерная лента натянута на два барабана. Натяг ленты осуществляется весом обратной ветви конвейера. Ведущий вал барабана 6 расположен в верхней части конвейера, он работает от привода 4, ведомый вал 10 находится в нижней части конвейера.

Бак снабжен устройством 3 для отсоса масляных паров, а также подводом и отводом пара на случай воспламенения масла. На остове 2 бака установлен щит управления 5 и прибор для измерения температуры.